高中压转子钢冶炼全流程夹杂物分析

来源:2018′第四届钢锭与锻件生产新工艺、新技术峰会论文集|浏览:次|评论:0条 [收藏] [评论]

高中压转子钢冶炼全流程夹杂物分析杨海石 王志刚 朱伟伟(上海电气上重铸锻有限公司 上海 200245)摘 要:通过对高中压转子钢在精炼及浇注过程中的取样,分析,全面了解整个生产过程中各…

高中压转子钢冶炼全流程夹杂物分析

杨海石 王志刚 朱伟伟

(上海电气上重铸锻有限公司 上海 200245)

摘 要:通过对高中压转子钢在精炼及浇注过程中的取样,分析,全面了解整个生产过程中各工序钢水成分和夹杂物的变化,从而改善工艺及操作方式。

高中压转子是火电机组的关键零部件,工作时承受着高应力、高温度的双重作用,此外,还要承受交替变化的热应力,使高中压转子发生蠕变损伤和热疲劳损伤或者二者的叠加。因此,要求其材料必须具有很高的高温蠕变断裂强度和疲劳强度。钢水含有的C、P、S、N、H和T[O]等元素的单一或综合作用的结果,将大大地影响钢的抗拉强度、成型性、韧性、可焊性、抗裂纹、抗腐蚀性、各向异性、耐疲劳性等各种性能。因此,为了改善钢的性能,必须要首先提高钢水纯净度。我公司生产高中压转子有较长的历史,但其质量稳定性一直不高,尤其是探伤合格率忽高忽低,为改变这一现状,进行了一系列的工艺及操作优化,其中,第一步就是对冶炼浇注过程的全流程夹杂物分析。

1 生产试验方案

1.1 研究内容

在现行工艺条件下对全流程进行了系统取样,进行以下研究:

(1)全流程微观夹杂物成分变化规律研究

(2)全流程微观夹杂物类型变化规律研究

(3)全流程微观夹杂物数量密度变化研究

(4)全流程总氧含量变化规律研究

1.2 生产工艺

EAF→LF→VD→中间包→MSD+Ar浇注

1.3 试验方法

1.3.1 取样方案

高中压转子钢取样方案如下:

(1)LF精炼过程取样

LF炉进站,取钢样1个,测量钢液化学成分、钢液温度。

LF还原20min后,取钢样1个,测量钢液化学成分、钢液温度。

LF第一次加合金15min后,取钢样1个,测量钢液化学成分、钢液温度。

LF第二次加合金15min后,取钢样1个,测量钢液化学成分、钢液温度。

(2)VD过程取样

真空结束取钢样1个,测量钢液化学成分、钢液温度。

精炼结束钢样、渣样各一个,测量钢液化学成分、钢液温度。

(3)中间包取样

大包开浇时取钢样1个,测量钢液化学成分、钢液温度。

大包浇注30t(3/10)时取钢样1个,测量钢液化学成分、钢液温度。

大包浇注结束时取钢样、渣样各一个,测量钢液化学成分、钢液温度。

表1 1高中压转子钢取样结果

类型 | 取样内容 | 取样个数 | 编号 |

钢 | LF进站 | 1 | L11 |

还原20min | 1 | L12 | |

第一次加合金15min | 1 | L13 | |

第二次加合金14min | 1 | L14 | |

真空结束 | 1 | V11 | |

精炼结束 | 1 | E11 | |

中包浇注30t | 1 | T11 | |

中包浇注1/2 | 1 | T12 | |

浇注结束 | 1 | T13 |

1.3.2 分析方法

对所取的试样主要采用化学成分常规分析、光学显微镜分析、扫描电镜分析等。

2 高中压转子钢夹杂物检测分析

2.1 全流程的钢水成分变化

表2 1全流程钢液成分变化,%

名称 | 化学成分% | ||||||||||

C | Si | Mn | P | S | Cr | Ni | Mo | Cu | Al | V | |

进站前 | 0.117 | 0.003 | 0.152 | 0.003 | 0.006 | 0.247 | 0.211 | 0.237 | 0.032 | 0.325 | 0.002 |

还原20min | 0.200 | 0.020 | 0.151 | 0.003 | 0.001 | 0.244 | 0.213 | 0.243 | 0.030 | 0.006 | 0.001 |

第一次加合金 | 0.219 | 0.180 | 0.660 | 0.003 | 0.002 | 0.787 | 0.437 | 1.015 | 0.032 | 0.023 | 0.178 |

第二次加合金 | 0.279 | 0.195 | 0.746 | 0.003 | 0.001 | 1.039 | 0.448 | 1.106 | 0.031 | 0.013 | 0.179 |

真空结束 | 0.290 | 0.216 | 0.741 | 0.004 | 0.001 | 1.121 | 0.457 | 1.115 | 0.031 | 0.008 | 0.218 |

注:进站前使用的取样器含Al,故[Al]含量偏高。

2.2 全流程的T[O]的变化

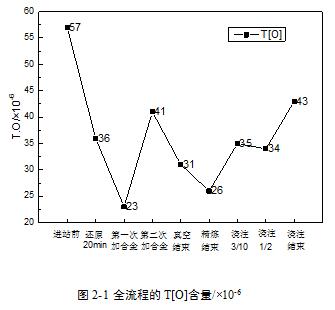

全流程气体样共取9个进行气体分析。

表2-2全流程T[O]分析结果

样品编号 | T[O]含量/×10-6 |

L11 | 57 |

L12 | 36 |

L13 | 23 |

L14 | 41 |

V11 | 31 |

E11 | 26 |

T11 | 35 |

T12 | 34 |

T13 | 43 |

从图2 1可以看出,L1(进站前)T[O]最高57ppm,L3(第一次加合金)最低23ppm。

2.3 全流程微观夹杂物成分变化

表2 3全流程夹杂物成分分析

样品编号 | %MgO | %Al2O3 | %SiO2 | %MnS | %MnO | %CaS | %CaO | Ti2O3 |

L11 | 1.96 | 88.93 | 7.05 | 0 | 0 | 0 | 2.06 | 0 |

L12 | 15.86 | 67.73 | 8.31 | 0 | 0 | 0.09 | 8.01 | 0 |

L13 | 1.96 | 28.05 | 3.32 | 0 | 0 | 13.25 | 53.42 | 0 |

L14 | 2.55 | 34.78 | 7.07 | 0.26 | 0.93 | 2.17 | 51.41 | 0.84 |

V11 | 0.35 | 17.80 | 9.74 | 0 | 1.45 | 0.87 | 69.54 | 0.26 |

E11 | 1.36 | 25.49 | 7.89 | 0 | 0 | 0 | 65.25 | 0 |

T11 | 10.57 | 64.36 | 7.76 | 0 | 2.38 | 0 | 14.63 | 0.30 |

T12 | 13.57 | 72.30 | 2.02 | 0 | 0 | 0 | 12.12 | 0 |

T13 | 14.39 | 74.67 | 1.50 | 0 | 0 | 0 | 9.44 | 0 |

从表2-3可知:MgO含量从1.96%变化到14.39%,Al2O3从88.93%变化到74.67%,SiO2的含量从7.05%变化到了1.50%,CaO由2.06%变化到9.44%,MnS、MnO、CaS、Ti2O3含量较少。

2.4 全流程夹杂物类型

统计全流程中每个试样电镜观测结果,并且将每个试样的夹杂物类型计算出来列于下列表格中。

表2-4 L11主要夹杂物类型

工序 | 夹杂物类型 | 个数/个 | 比例/% |

进站前 | Al2O3 | 16 | 72.73 |

Al2O3-MgO | 1 | 4.55 | |

Al2O3-MgO-CaO | 1 | 4.55 | |

Al2O3-MgO-CaO-SiO2-MnO | 1 | 4.55 | |

Al2O3-CaO-SiO2 | 1 | 4.55 | |

Al2O3-SiO2 | 1 | 4.55 | |

Al2O3-MnS | 1 | 4.55 |

表2-5 L12主要夹杂物类型

工序 | 夹杂物类型 | 个数/个 | 比例/% |

还原20min | SiO2 | 2 | 6.67 |

MgO-Al2O3 | 1 | 3.33 | |

MgO-Al2O3-CaO | 23 | 76.67 | |

MgO-Al2O3-SiO2-CaO | 4 | 13.33 |

表2-6 L13主要夹杂物类型

工序 | 夹杂物类型 | 个数/个 | 比例/% |

第一次加合金 | Al2O3-CaO | 1 | 3.3333333 |

Al2O3-CaS-CaO | 7 | 23.333333 | |

Al2O3-SiO2-CaS-CaO | 10 | 33.333333 | |

MgO-Al2O3-CaS-CaO | 2 | 6.6666667 | |

MgO-Al2O3-SiO2-CaO | 1 | 3.3333333 | |

MgO-Al2O3-SiO2-CaS-CaO | 9 | 30 |

表2-7 L14主要夹杂物类型

工序 | 夹杂物类型 | 个数/个 | 比例/% |

第二次加合金 | Al2O3-CaO | 2 | 6.67 |

Al2O3-CaS-CaO | 2 | 6.67 | |

Al2O3-SiO2-CaO | 15 | 50 | |

Al2O3-SiO2-MnS-MnO-CaO-Ti2O3 | 1 | 3.33 | |

MgO-CaO | 1 | 3.33 | |

MgO-Al2O3-CaO | 2 | 6.67 | |

MgO-Al2O3-SiO2-CaO | 7 | 23.33 |

表2-8 V11主要夹杂物类型

工序 | 夹杂物类型 | 个数/个 | 比例/% |

真空结束 | CaO | 4 | 19.05 |

SiO2-CaO | 2 | 9.52 | |

Al2O3-CaO | 1 | 4.76 | |

Al2O3-SiO2-CaO | 12 | 57.14 | |

Al2O3-SiO2-MnO-Ti2O3 | 1 | 4.76 | |

MgO-Al2O3-CaO | 1 | 4.76 |

表2-9 E11主要夹杂物类型

工序 | 夹杂物类型 | 个数/个 | 比例/% |

精炼结束 | CaO | 1 | 16.67 |

Al2O3-CaO | 1 | 16.67 | |

Al2O3-SiO2-CaO | 3 | 50.00 | |

MgO-Al2O3-CaO | 1 | 16.67 |

表2-10 T1主要夹杂物类型

工序 | 夹杂物类型 | 个数/个 | 比例/% |

浇注30t | Al2O3-SiO2-CaO | 3 | 15.00 |

Al2O3-SiO2-MnO-CaO-Ti2O3 | 1 | 5.00 | |

MgO-Al2O3 | 2 | 10.00 | |

MgO-Al2O3-CaO | 1 | 5.00 | |

MgO-Al2O3-MnO | 1 | 5.00 | |

MgO-Al2O3-MnO-CaO | 2 | 10.00 | |

MgO-Al2O3-SiO2-CaO | 10 | 50.00 |

表2-11 T2主要夹杂物类型

工序 | 夹杂物类型 | 个数/个 | 比例/% |

浇注50t | Al2O3-CaO | 1 | 4.17 |

Al2O3-SiO2-CaO | 2 | 8.33 | |

MgO-Al2O3 | 5 | 20.83 | |

MgO-Al2O3-CaO | 9 | 37.50 | |

MgO-Al2O3-SiO2-CaO | 7 | 29.17 |

表2-12 T3主要夹杂物类型

工序 | 夹杂物类型 | 个数/个 | 比例/% |

浇注结束 | Al2O3-CaO | 1 | 16.67 |

MgO-Al2O3 | 1 | 16.67 | |

MgO-Al2O3-CaO | 4 | 66.67 |

从上述表格可以看出,进站前的主要夹杂物是Al2O3,占72.73%,还原期夹杂物主要为MgO-Al2O3-CaO,占76.67%,第二次加合金主要夹杂物是

Al2O3-SiO2-CaO,占50%,精炼结束后主要夹杂物为Al2O3-SiO2-CaO,占50%,浇注结束后主要夹杂物为MgO-Al2O3-CaO,占66.67%。

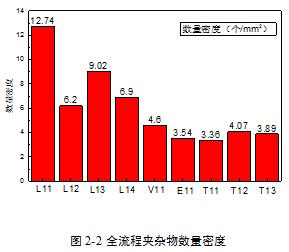

2.5全流程微观夹杂物数量密度变化研究

全流程取高中压转子钢共9个金相样,每个金相样在光镜下拍摄45个视场,统计全流程微观夹杂物数量密度变化,如下列图表所示。

表2-13全流程夹杂物数量密度

编号 | 数量密度(个/mm2) |

L11 | 12.74 |

L12 | 6.20 |

L13 | 9.02 |

L14 | 6.90 |

V11 | 4.60 |

E11 | 3.54 |

T11 | 3.36 |

T12 | 4.07 |

T13 | 3.89 |

3 试验结果讨论

3.1夹杂物成分演变规律

由表2-3所示

(1)进站前的微观夹杂物绝大多数都为Al2O3,高达88.93%,这主要源自进站前加入的预脱氧铝锭。

(2)随着LF的进行,夹杂物中MgO的含量稍有增加,Al2O3的含量逐渐减少,CaO的含量急剧上升,最高到53.42%,说明夹杂物上浮并被渣吸附,但渣中的CaO也进入了钢液当中,耐火材料中的少许Mg也进入了钢液。

(3)VD阶段,夹杂物中Al2O3含量减少26.71%,CaO含量增加21.21%。

(4)在浇注过程中,夹杂物中Al2O3含量急剧升高,而钢水中Al含量仅为0.008%,又中间包耐材使用的是高Al质的莫来石,故认为此时的Al2O3的主要来源为中间包耐材的侵蚀,或上一炉次中间包上未完全清理干净的钢渣,而Al2O3的增加也是聚集成大颗粒夹杂的原因之一。

3.2 夹杂物类型演变规律

对各炉次各个工艺环节的氧化物夹杂物类型进行统计分析,情况如表3-1、表3-1列出了该炉次冶炼过程不同阶段钢中主要氧化物的类型,从中可以看出:

(1)进站前加入铝锭进行预脱氧,故进站前的夹杂物几乎都为Al2O3;

(2)精炼开始后,在电镜下没有发现Al2O3单独存在,而是与其他氧化物结合形成复合夹杂物如MgO-Al2O3-CaO、Al2O3-SiO2-CaO以及MgO-Al2O3-SiO2-CaO等;

(3)精炼过程的夹杂物主要分为两类,一类含MgO,为MgO-Al2O3、MgO-Al2O3-CaO、MgO-Al2O3-SiO2-CaO;一类不含MgO,为Al2O3-SiO2(-CaO)等。MgO的主要来源是炉渣和炉衬。从上图中以及夹杂物成分变化中不难发现,在精炼过程中MgO的含量偏低,而浇注过程中MgO含量明显增加,这说明浇注过程中精炼渣在中间包中发生卷渣行为,进入钢水中。

表3 1各工艺主要氧化物夹杂物类型对比

工艺环节 | 夹杂物类型 |

进站前 | Al2O3 |

还原20min | Al2O3-MgO |

第一次加合金 | Al2O3-MgO-CaO |

第二次加合金 | Al2O3-MgO-CaO-SiO2-MnO |

真空结束 | Al2O3-CaO-SiO2 |

精炼结束 | Al2O3-SiO2 |

浇注3/10 | Al2O3-MnS |

浇注1/2 | MgO-Al2O3-SiO2-CaO |

浇注结束 | MgO-Al2O3-CaO |

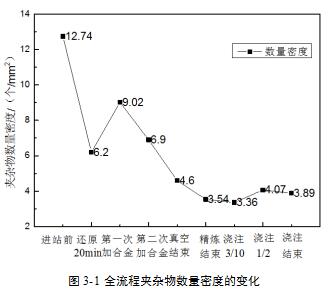

3.3 夹杂物数量密度演变规律

将全流程各个阶段的试样夹杂物数量密度取平均值,得到全流程夹杂物数量密度的变化如图3 1所示。

由图3 1可知,整个流程钢液中的微观夹杂物数量密度由进站前的12.74个/mm2降到浇注结束的3.89个/mm2,从夹杂物密度变化上来看,精炼效果较好;第一次加合金后,较还原20min的夹杂物数量密度上升2.82个/mm2,结合此时的夹杂物成分变化可以知道,加合金时使得渣中的CaO卷入钢液,使夹杂物的数量密度增加。在浇注过程中,夹杂物数量密度也呈上升趋势,这是因为在浇注过程中发生了二次氧化,包括空气二次氧化和炉衬等耐火材料的二次氧化。

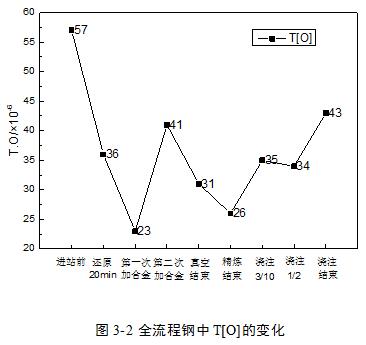

3.4 全流程的T[O]的变化

钢中的氧以两种形式存在:溶解于钢中的溶解氧[O]溶和存在于氧化物中的氧[O]夹。总氧含量可表示为:

T[O]=[O]溶+[O]夹

脱氧合金化后,与脱氧元素(Si、Al)相平衡的[O]溶很低,如铝镇静钢,加铝脱氧后,在1600℃与钢中酸溶铝含量[Al]s(0.02%~0.05%)处于热力学平衡的[O]溶很低(0.0004%~0.0008%),所以可以用钢中总氧含量T[O]来表示钢中氧化物夹杂物的水平,用T[O]作为洁净度的量度。钢中总氧含量越低,说明钢中氧化物夹杂越少,钢就越干净。因此,通过取样分析钢中T[O]含量对钢的洁净度进行评价至关重要。本试验通过在全流程取样来分析钢中总氧含量T[O]。全流程钢中总氧变化如图3 20所示。

从上图可以看出,进站前的T[O]含量最高,达57ppm,到第一次加合金后降至23ppm,说明前期的精炼效果良好。第二次加合金后T[O]升高至41ppm,说明此时发生了二次氧化。精炼结束时,T[O]降低到了26ppm,但是随着浇注的进行,钢中T[O]逐渐上升到43个ppm,由此可以得出钢包操作对钢的洁净度影响较大,通过二次氧化、耐火材料侵蚀等方式使钢液遭到污染,从而使钢中总氧升高,因此在实际操作过程中,应该合理规范浇注操作,否则将会使钢包精炼操作提高钢液洁净度的努力前功尽弃。

4 初步结论与建议

过对高中压转子钢全流程生产跟踪数据分析统计试验数据,得出以下认识:

(1)钢的洁净度水平:T.O平均值/ppm:电炉出钢57;LF初次出站41;VD出站31;LF二次出站26;中间包43。从钢的洁净度水平来评价,从LF二次出站到中间包,钢液中T.O含量上升到43ppm,较LF出站时增加17ppm,说明在中间包的浇注过程中,中间包操作对钢的洁净度影响极大,通过卷渣、二次氧化、耐火材料侵蚀等方式使钢液遭到污染,从而使钢中总氧升高,因此在实际操作过程中,应该合理规范中间包的操作,否则将会使钢包精炼操作提高钢液洁净度的努力前功尽弃。

(2)钢中微观夹杂物数量平均值(个/mm2):进站前 12.74;LF 出站6.9;VD出站4.6;LF二次出站3.54;中间包7.2;进站前微观夹杂物类型主要是Al2O3,LF期间主要是Al2O3-MgO、Al2O3-MgO-CaO、Al2O3-MgO-CaO-SiO2-MnO,VD期间主要是Al2O3-CaO-SiO2,浇注期间主要是Al2O3-MnS、MgO-Al2O3-SiO2-CaO、MgO-Al2O3-CaO。

(3)LF进站氧含量为57ppm,LF出站氧含量为26ppm,精炼过程总氧降低31ppm,总体来看LF的脱氧效果较好,但加合金期间操作控制欠佳(合金加入方式较粗放),使得总氧由最低时候的23ppm升高到了41ppm。

(4)中间包操作存在较严重的二次氧化,中间包浇注过程中,T.O含量上升到43ppm,较LF出站时增加17ppm。

为进一步提高产品质量特提出以下改进措施

(1)规范操作,LF操作过程中特别是加合金过程,吸氧严重,使得精炼效果打了折扣。

(2)中间包浇注过程二次氧化比较严重,并伴有卷渣,耐火材料侵蚀行为,是大型夹杂物的主要来源。建议加强中间包保护浇注,强化中间包的清理及浇注过程中的卡渣操作,尽可能的避免精炼渣进入中间包。

参考文献

[1] 王凤喜.大锻件生产行业与锻造技术发展[J].锻压机械,2002,37(4):3-6.

[2] 邱斌,马平,李林,等.30Cr2Ni4MoV超纯净钢冶炼技术研究[J].大型铸锻件,2017(01):45-47.

[3] 蔡开科.连铸坯质量控制[J].北京: 冶金工业出版社,2010,205.

[4] 李阳. 炼钢过程中的夹杂物[M].北京:科学出版社,2017

- 上一篇:电弧炉洁净化冶炼关键技术 下一篇:北营新1炉计划检修快速复风操作实践

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页