120吨LF炉造渣工艺研究及应用

来源:2017高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

120吨LF炉造渣工艺研究及应用富 强 姚志龙(北营钢铁(集团)股份有限公司炼钢厂,辽宁 本溪 117017)摘 要:为解决LF冶炼钢水可浇性差,浇注水口结瘤以及连浇炉次少等问题,北营炼钢…

120吨LF炉造渣工艺研究及应用

富 强 姚志龙

(北营钢铁(集团)股份有限公司炼钢厂,辽宁 本溪 117017)

摘 要:为解决LF冶炼钢水可浇性差,浇注水口结瘤以及连浇炉次少等问题,北营炼钢厂通过优化LF炉渣组分、降低熔点、提高流动性等方式,降低了钢水夹杂物含量,铸坯质量明显提高,提高了钢水纯净度以及连浇炉数,有效的降低了生产成本。

关键词:精炼渣;低熔点;流动性;夹杂物

1 前言

精炼渣的基本功能是对钢水进行脱氧脱硫、吸收钢水中的夹杂物以净化钢液、起泡埋弧以防止钢水吸气和保温等等。炼钢厂铝镇静钢生产传统工艺采用高碱度、大渣量炉渣以达到脱氧、脱硫、去夹杂的目的,生产过程存在以下几点问题:

(1)钢水可浇性差,时常出现水口结瘤甚至断浇现象,铸机连浇炉次少。平均连浇12炉次,更换2.5支水口。

(2)硅易超标,硅超标炉次达到5%。

(3)铸坯质量较差。

(4)合金物料使用量较大,生产成本较高。

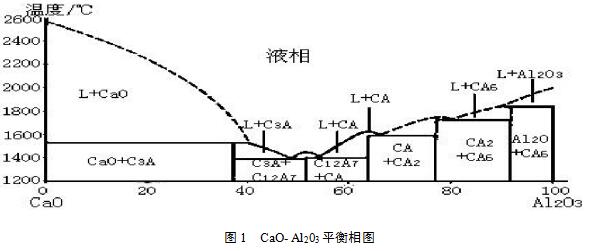

根据精炼渣性能进行分析,高碱度、大渣量炉渣钢水流动性差,渣—钢界面反应差,动力学条件不足,并且熔点高,易形成高熔点CaO-6Al203、CaO-2Al203、CaO-6Al203(见图1),钢水夹杂物难于被吸附。因此,实际生产中,合理使用造渣料,促使早化渣、化好渣,改善炉渣的流动性和组元活性,促进渣一钢界面反应;并且降低炉渣熔点,使其形成低熔点的3CaO-Al203、7CaO-12Al203(见图1),提高熔渣脱氧、脱硫和吸收夹杂物的效果,是提高精炼渣吸附夹杂物能力的关键,CaO-Al203平衡相图如图1所示。

2 LF炉渣优化研究

炼钢厂结合精炼渣性能以及生产实际情况,通过优化炉渣组分、降低熔点以及提高炉渣流动性等方面开展工作,提高炉渣的吸附夹杂能力,对LF炉造渣工艺进行了优化。

2.1 造渣料使用优化

通过降低造渣物料使用量以及加入方式的优化,使其达到快速化渣,降低熔点以及提高炉渣流动性的目的,下面通过二种工艺进行对比分析。

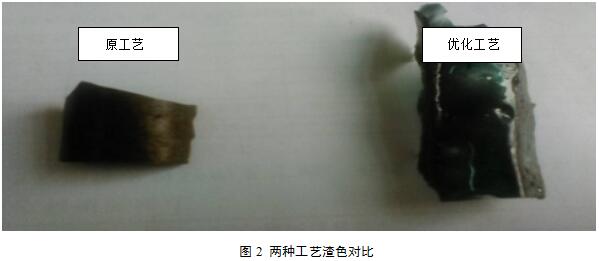

原工艺:石灰一次性加入1000-1200kg,铝粒分批次加入60-80kg,观察化渣后渣色情况以及流动性情况。

优化工艺:石灰分批次加入300-600kg,铝粒随石灰每批次加入20-25kg,观察化渣后渣色情况以及脱硫情况。

通过两种不同工艺的对比试验可以看出,优化工艺炉次脱氧效果、炉渣流动性良好。两种工艺渣色对比如图2所示。

2.2 炉渣组分优化

通过造渣工艺不断优化,造渣料以及炉渣组分对比情况如表1所示。优化工艺炉次精炼渣组分较为合理,具备以下几点优势:

(1)快速化渣、化好渣。

(2)熔点适当,炉渣吸附能力提高。

(3)炉渣的流动性提高,改善动力学条件,表面张力小,提高了渣钢界面反应。

(4)脱氧程度适当,有利于硅元素控制。

表1 LF渣组分对比

阶段 | 熔炼号 | LF渣样组分/% | 石灰 | 萤石 | 电石 | 铝粒 | |||||

SiO2 | CaO | MgO | TFe | R | AL2O3 | ||||||

原工艺 | 5E31824 | 5.85 | 54.12 | 6.83 | 1.27 | 9.25 | 29.21 | 1159 | 85 | 20 | 144 |

5E21822 | 5.66 | 57.19 | 8.22 | 0.86 | 10.11 | 29.08 | 1169 | 85 | 20 | 137 | |

优化 工艺 | 5E28324 | 7.56 | 56.5 | 16.57 | 1.61 | 7.47 | 25.85 | 667 | 0 | 40 | 104 |

5E18359 | 6.87 | 56.68 | 15.85 | 1.70 | 8.25 | 27.80 | 664 | 0 | 40 | 107 | |

6E25153 | 8.61 | 44.95 | 10.57 | 2.01 | 5.22 | 22.76 | 325 | 0 | 40 | 71 | |

6E25154 | 10.48 | 50.5 | 13.82 | 2.12 | 4.82 | 20.07 | 371 | 0 | 40 | 70 | |

3 实际效果

通过LF炉造渣工艺研究,铝镇静钢钢水纯净度、钢水可浇性提高,并且铸坯实物夹杂物控制水平显著提高。

3.1 可浇性对比

通过分别收集SS400生产的2015年22个浇次226炉次以及2016年20个浇次361炉次的数据进行对比,优化工艺生产浇次连浇炉次平均增加6炉次,换水口降低0.5支,钢水可浇性明显提高,可浇性对比情况如表2所示。

表2 可浇性对比分析

阶段 | 统计 浇次 | 炉数 | 钢种 |

| 平均连浇炉数 | 平均更换水口 /支 | 水口结瘤次数 |

原工艺 | 22 | 266 | SS400 | 最多 | 16 | 5 | 4.5 |

最少 | 6 | 2 | 2 | ||||

平均 | 12 | 2.5 | 3.5 | ||||

优化工艺 | 20 | 361 | SS400 | 最多 | 20 | 3 | 1.5 |

最少 | 14 | 2 | 0 | ||||

平均 | 18 | 2.0 | 0.8 |

3.2 非金属夹杂物对比

通过分别收集SS400生产原工艺以及优化后工艺7炉次铸坯夹杂物评级数据进行对比,优化工艺的铸坯非金属夹杂物评级较原工艺有明显降低,非金属夹杂物检测结果对比如表3所示。

表3 非金属夹杂物检验结果对比

生产日期 | 轧制号 | 显微组织 | 晶粒度(级) | 非金属夹杂物(级) | ||||

A | B | C | D | DS | ||||

原工艺 | H130712102 | F+P | 9.5 | 1.0 | 0 | 1.0 | 0.5 | 0 |

H13071996 | F+P+B | 9.5 | 0.5 | 0 | 1.0 | 0 | 0.5 | |

H130713322 | F+P | 9.5 | 2.0 | 0 | 2.0 1.0e | 0 | 0 | |

H130712082 | F+P | 9.5 | 1.5 | 0 | 2.0 1.0e | 0.5 | 0 | |

H130712102 | F+P | 9.5 | 1.0 | 0.5 | 0.5 | 0.5 | 0 | |

H13071996 | F+P | 9.5 | 0.5 | 0 | 2.5 2.0e | 0.5 | 0.5 | |

H130713322 | F+P | 9.5 | 1.0 | 0.5 | 2.0 2.0e | 0.5 | 0 | |

优化工艺 | D140723632 | F+P | 9.5 | 0.5 | 0 | 0.5 | 0 | 0 |

D140806482 | F+P | 8.0 | 0.5 | 0.5 | 0.5 | 0 | 0.0 | |

D140806541 | F+P | 8.0 | 0.5 | 0.0 | 0.5 | 0 | 0.0 | |

D140813142 | F+P | 8.0 | 0.5 | 0.0 | 0.5 | 0.5 | 0.0 | |

D140813152 | F+P | 8.0 | 0.5 | 0.0 | 0.0 | 0 | 0.0 | |

D140813082 | F+P | 10.0 | 0.0 | 0.5 | 0.5 | 0.5 | 0.0 | |

D140813102 | F+P | 10.0 | 0.0 | 0.5 | 0.5 | 0.0 | 0.5 | |

3.3 效益测算

通过LF炉采用电石冶炼的工艺研究实践,铝质脱氧剂、钙铁线消耗量明显降低,连浇炉数明显提高,降低了生产成本,具体效益测算如表4所示。

表4 效益测算表

合金 | 单价/(元/t) | 原工艺 | 优化工艺 | 成本增加/ (元/t) | ||

单耗/(kg/t) | 成本/(元/t) | 单耗/(kg/t) | 成本/(元/t) | |||

石灰 | 278 | 6.76 | 1.88 | 2.36 | 0.66 | -1.22 |

铝球 | 13260.11 | 0.92 | 12.20 | 0.56 | 7.43 | -4.77 |

电石 | 4101.8 | 0 | 0.00 | 0.27 | 1.11 | 1.11 |

低硅钙铁线 | 10034.31 | 3.04 | 30.50 | 0 | 0 | -3.41 |

板坯中间包 | 6325 | 1 | 3.56 | 1 | 2.67 | -0.89 |

成本降低 |

|

|

|

|

| -9.18 |

由表4可见,通过工艺优化可降低成本9.18元/吨,铝镇静钢年产量约150万吨,可降低成本约1377万元。

4 结论

(1)通过理论以及实践生产工艺的优化,确定了最优的LF炉渣组分、电熔点以及良好流动性的精炼渣。

(2)通过LF造渣工艺的优化,降低了钢中夹杂的含量,钢水纯净度得到了提高,连浇炉数平均达到18炉,更换2支水口。

(3)成分硅含量得到了有效控制,成分合格率达到100%。

(4)通过工艺的优化,降低了造渣物料的消耗,降低了生产成本约1377万元/年。

参考文献

[1] 俞海明.电炉钢水的炉外精炼技术.北京:冶金工业出版社.2010

[2] 陈家祥.钢铁冶金学[M].北京: 冶金工业出版社.1990

[3] 黄稀枯.钢铁冶金原理.重庆:重庆大学出版社,1990

[4] 李献忠,汪菊华. LF精炼渣系的分析与应用. 北京:冶金工业出版社.2010

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页