异型坯连铸表面裂纹的主要影响因素及解决措施

来源:2017高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

异型坯连铸表面裂纹的主要影响因素及解决措施翁 举 王文义 张秀平(内蒙古包钢钢联股份有限公司炼钢厂,内蒙古包头 014010) 摘 要:本文采用金相显微镜、扫描电镜及能谱分析仪对H型钢…

异型坯连铸表面裂纹的主要影响因素及解决措施

翁 举 王文义 张秀平

(内蒙古包钢钢联股份有限公司炼钢厂,内蒙古包头 014010)

摘 要:本文采用金相显微镜、扫描电镜及能谱分析仪对H型钢表面裂纹特征进行分析测试,确定了异型坯裂纹产生于连铸过程,并详细阐述了连铸过程中表面裂纹的主要影响因素,提出了相应的解决措施,对异型坯连铸生产中降低铸坯裂纹率和提高铸坯质量具有非常重要的意义。

关键词:异型坯连铸;表面裂纹;影响因素;解决措施

中图分类号:TF777 文献标识码:A 文章编号:

The Main Influential Factors and Resolutions for the Surface Cracks in Beam Blank Continuous Casting

WENG Ju WANG Wen-yi ZHANG Xiu-ping

(Steel-Making Plant of Baotou Steel ( Group ) Corporation, Baotou 014010,Inner Monggol,China)

Abstract: Metallographic microscope, electron microscope and energy disperse spectroscopy were adopted to analyze the characters of cracks on the H-shaped steel surface in this paper. The results showed that the crack on the H-shaped steel surface formed during the beam blank continuous casting process, Furthermore the main influential factors for the surface cracks in the beam blank continuous casting process were expounded and the resolutions to the problems are presented. All of the work was very important for decreasing crackle ratios and improving quality of beam blanks in the beam blank continuous casting process.

Key Words: beam blank continuous casting;surface cracks;influential factors;resolutions

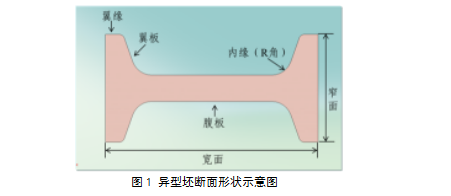

所谓异型坯连铸是指除了圆坯、方坯、矩形、薄板坯等传统连铸技术以外生产具有复杂断面几何形状的连铸技术[1-3],生产H型钢所用的铸坯即为最常见的异型铸坯,其断面几何形状如图1所示。

该铸坯经过轧制以后成为H型钢,与普通工字钢相比具有诸多优点。统计数据显示,在承受相同载荷条件下,可节约钢材15%-20%,在建筑上使用可使结构件减轻30%-40%,应用于桥梁可减重10%-20%。因此,H型钢一经问世,就立即显示出其它材料无法替代的优良性能,许多大型建筑,如车站、码头、体育管及高级酒店等使用H型钢均为主流,因此H型钢具有极为广阔的发展空间[2]。

然而由于H型钢生产过程本身控制难度大,此外工艺、设备等参数及人员操作还存在诸多不合理因素,使得生产状况不稳定。我厂一段时期以来的生产数据表明,H型钢表面裂纹率高,轻者导致热轧H 型钢需要修磨,重者判废,严重影响钢材质量和实际生产过程的稳定与顺行以及增加生产成本。

本文主要采用金相显微镜、扫描电镜等对生产中出现裂纹的H型钢轧裂后腹板裂纹进行分析测试,以确定裂纹的产生环节,并对异型坯裂纹的主要影响因素进行系统的分析研究,并提出了相应的改进措施,对异型坯连铸生产中降低异型坯表面裂纹率和提高连铸坯质量具有非常重要的指导意义。

1 铸机基本技术参数

包钢炼钢厂制钢一部7#铸机,是包钢投入的第一台异型坯连铸机,关键设备由奥钢联引进,部分设备国内配套,于2012年12月正式投产,设计产能100万吨,主要工艺参数如表1所示。

表1 异型坯连铸主要工艺参数

项目 | 单位 | 参数 |

铸机流数 |

| 3机3流 |

铸机类型 |

| 全弧型 |

基本半径 | m | 12 |

流间距 | mm | 3000 |

中间包容量 | t | 36 |

2 异型坯表面裂纹特征分析

2.1 表面裂纹宏观分析

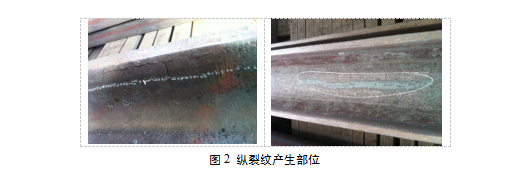

通过对多次产生裂纹的H型钢进行统计分析发现,表面裂纹多为纵裂纹,主要产生于腹板位置、内缘位置及翼板位置,而且内弧部位裂纹率高于外弧裂纹,就尺度而言,可以分为宽大裂纹和细小裂纹两种。裂纹尺寸不规则,表面裂纹开口度一般在 0.5mm 到 1.5mm 之间,裂纹长度不等,一般在 5mm 到 250mm,较长的甚至可达 1000mm以上,裂纹深度一般为0.5mm 到 5mm。对钢种而言,合金钢裂纹率高于普碳钢裂纹率。典型裂纹产生位置如图2所示。

2.2表面裂纹微观分析

为了研究表面裂纹的产生原因,并制定相关措施,从根本上解决铸坯裂纹率高的问题,有必要对所产生的表面裂纹的微观特征进行分析,取表面纵裂坯样,采用金相显微镜、电子扫描电镜及能谱分析对裂纹形貌、缺陷中夹杂的形貌及夹杂物成分等进行分析。

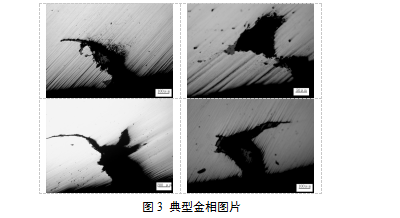

将多组产生表面裂纹的H型钢在其开裂部位利用线切割取金相试样和扫描电镜试样并进行编号。将所取试样进行 5 道碳化硅砂纸的粗磨、细磨,利用金刚石抛光剂进行抛光处理,直到表面无明显划痕,清洗并用5%硝酸酒精作腐蚀处理,再次清洗干净,利用金相显微镜观察裂纹处形貌,得到的典型金相图片如图3所示。

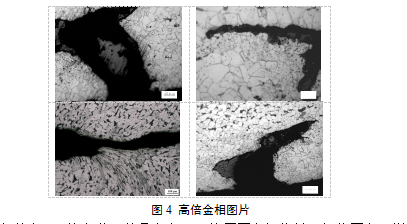

由图3中可以看出表面裂纹基本形态,可以发现裂纹形状较规则,基本为长条状。裂纹均有向内延伸的迹象,而且裂纹角度比较尖锐。一般轧制过程形成的裂纹与坯表面平行,裂纹较浅,不会出现向内扩展的尖角。此外在裂纹周围普遍存在分叉现象,裂纹周围多有黑色圆点(可能为氧化物)。而高倍分析(如图4所示)可以看出,裂纹周围组织中存在局部脱碳现象。

周围组织中脱碳且裂纹有分叉的几率高,裂纹周围有氧化铁及氧化圆点,说明H型钢的腹板裂纹是由于连铸坯本身存在裂纹,在后期轨梁轧制过程中裂纹与大气穿通形成氧化脱碳。

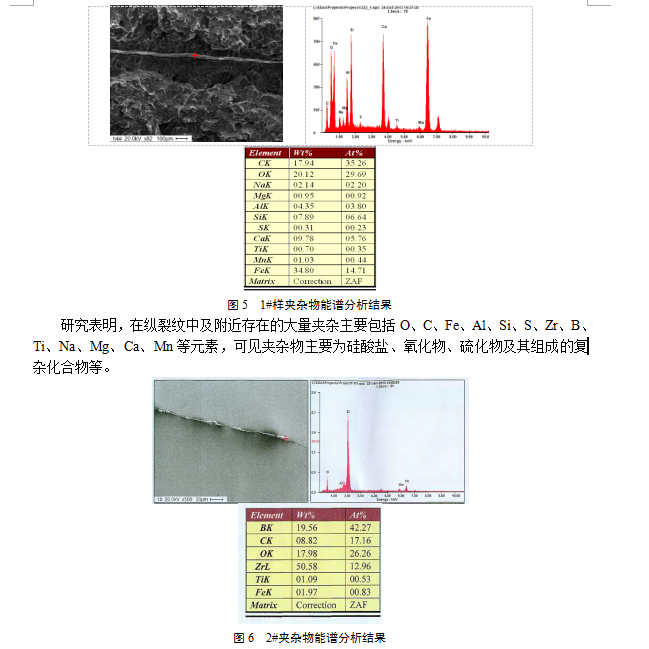

为了进一步分析连铸过程中表面裂纹的产生机理,利用扫描电镜及能谱仪对部分样品裂纹周围夹杂物进行分析,得到的典型的分析结果如图5、6所示。

而不同元素依据其来源不同可以分析夹杂物的产生原因,如其中Na主要是由于结晶器保护渣卷入钢液所致,Zr主要由水口侵蚀和断裂引入,Mg主要由转炉及中间包耐火材料引入,而Al主要考虑为钢液脱氧产物来不及上浮留在钢液中导致,Mn、Si 和 Fe 来源于复合氧化物,这种氧化质点应是二次氧化反应的产物,源于高温下氧通过表面纵裂纹向铸坯内部传递,并在铸坯基体中扩散,发生二次氧化反应。

综上所述,初步断定裂纹产生于连铸过程而并非轧制过程,因此十分有必要对连铸过程中裂纹的产生机理及对策进行探索总结。

3 裂纹产生机理及对策

上面主要根据能谱分析结果探讨了裂纹中夹杂物的来源,进而初步断定裂纹产生于连铸过程,而事实上连铸过程中异型坯表面纵裂纹的产生是多种因素综合作用的结果,以下分别从钢水成分、保护渣、冷却工艺、人员操作水平及设备状态等多个方面分析裂纹产生原因并给出针对性的解决措施。

3.1 钢水成分

(1) C含量的影响

由于异型坯钢种碳含量大多处于裂纹敏感区域[4]。由于 C含量在0.08%-0.16%范围时,会发生包晶反应,初生坯壳必然经历相变过程,并伴随有较大的体积收缩,因此初生坯壳与结晶器壁面之间的气隙最大,从而使得铸坯不同区域导热产生显著差异,坯壳生长不均匀,晶粒粗大的柱状晶比率上升,铸坯塑性降低,表面裂纹加剧。

解决措施为依据不同的钢种成分范围要求制定相应的C含量内控指标,以避开裂纹敏感区域。

(2) Mn/S的影响

钢中硫元素是影响钢的裂纹敏感性的重要有害元素,在钢液结晶过程中偏析严重,能够显著降低钢的高温强度及塑韧性,S在钢水中主要以FeS形式存在,FeS及FeS与FeO化合物为低熔点物质,坯壳凝固时在晶界上富集,容易导致高温坯壳产生裂纹。

而钢液中Mn的存在可以有效降低S的危害。提高钢中Mn/S至40 以上,可以显著减少纵裂纹发生率。对于裂纹敏感性较高的微合金钢,应更加严格控制Mn/S。

(3) Mn/Si的影响[5]

Si、Mn含量既能控制脱氧程度,又影响钢的各种物理性能及其可浇性,连铸过程中必须保证钢水Si、Mn含量稳定,并能够控制在较窄的范围内,为进一步从提高钢水可浇性出发,则应尽量提高Mn/Si比,对于异型坯连铸中一般应保证Mn/Si>2.5,以减少脱氧产物SiO2,并得到液态硅酸锰脱氧产物,保证钢水的流动性和可浇性。

(4) 合金元素的影响

采用微合金化的钢种,由于 Nb、V 、Ti、B等与碳、氮易生成高熔点化合物,连铸过程中,含此类元素的微合金钢铸坯冷却到奥氏体低温域时,铸坯中微细的合金化合物沿奥氏体晶界析出,使钢的延塑性变差,导致铸坯表面易产生裂纹,如图6中对2#试样裂纹内的夹杂物的能谱分析结果显示存在较高含量的B的化合物也证实了这一观点。

(5) 脱氧状况的影响[6]

钢中氧以自由氧与结合氧两种类型存在,自由氧是指溶解于钢水中的氧,结合氧存在于夹杂物中。凝固状态下,钢中的氧大多数以氧化物夹杂形态存在,因而钢中夹杂物将随 O含量升高而增加。因此,在一定程度上,钢中的O含量代表了氧化物夹杂的含量,而钢中夹杂物含量与表面裂纹息息相关,由图5、6对裂纹中及附近夹杂物能谱分析也可以说明这一点,因此应严格限制钢中氧含量,提高钢水纯净度,一般应达到钢中T[O]<50ppm。

针对性的解决措施为加强转炉脱氧,或增加精炼设备,合理布置中间包控流装置及合理控制结晶器内钢液流动状况,对于加强脱氧方面,鉴于有铝脱氧产物Al2O3为高熔点化合物,控制不当容易造成絮流和水口堵塞等系列问题,目前我部在转炉和精炼初期多采用AlMnTe和Al线脱氧,精炼后期用Al-Ca-Ba补充脱氧等复合脱氧来保证钢水脱氧度。

(6) 残留元素的影响[5]

钢水中的Cu、Sn、As、Sb等杂质元素由炼钢原料带入,在炼钢过程中无法有效去除,残留于钢液中,成为残留元素,此类残留元素中同样属于裂纹敏感元素,控制不当,会在连铸或热轧过程中造成铸坯开裂其中影响较大的元素当数Cu和Sn,由于这些元素对钢材的影响机理复杂,一般以Cu当量计算,一般要求Cu当量小于0.2,对于此类残留元素的控制应主要从原料入手,特别是应严格控制质量较差的废钢流入,我们经过检验铸坯残余元素后发现,Cu当量均小于0.2,对铸坯裂纹影响较小。

(7) 钢水过热度的影响[5]

钢水过热度是决定浇铸顺行与否及铸坯质量好坏的关键因素,过热度太小,会引起中间包水口堵塞,迫使浇铸中断;过热度太大,容易加剧钢液的二次氧化及钢水对耐火材料的侵蚀,从而导致非金属夹杂物的急剧增加,还会使铸坯中组织粗大的柱状晶过度发达,中心偏析、缩孔及疏松加重。统计598炉中间包统计表明,钢水过热度小于30℃以内比率占95%以上,因此浇铸温度控制不是异型坯产生表面裂纹的主要原因,满足过热度在10-30℃范围。

3.2 保护渣

结晶器保护渣主要起到绝热保温、隔绝空气防止钢液二次氧化、吸收非金属夹杂物净化钢液、在铸坯凝固坯壳与结晶器内壁形成润滑渣膜、改善结晶器与坯壳之间的传热等作用,因此结晶器保护渣的理化特性对铸坯表面质影响较大,特别是生产大断面异型坯更是如此,如果结晶器内保护渣渣膜厚度不均会导致铸坯冷却不均,渣膜较厚的地方坯壳就薄,强度也较差,容易产生裂纹。

一般认为异型坯连铸结晶器保护渣应满足下述要求,适当的熔化速度,以及能够及时补充结晶器内液态渣的消耗、较高的液渣流动性,以满足结晶器润滑的要求、结晶器与铸坯间渣膜均匀,使铸坯传热均匀,防止因收缩不均而导致裂纹的产生,对于裂纹敏感钢种,渣膜还应具有较高的热阻,防止热流过大,造成应力集中、具有合理的成分及熔融结构,以减小拉速波动对熔渣层厚度的影响。

此外不同钢种及断面的异型坯对保护渣性能要求不尽相同,现场试验表明,对于Q235B钢种选用L7保护渣,Q345B(YX)钢种选用714/L保护渣裂纹率显著降低,满足生产要求,因此针对不同钢种及断面的异型坯选择合适的保护渣至关重要。

3.3 冷却工艺

对于异型坯连铸而言,断面形状不规则,连铸过程中坯壳各部位受力不同,冷却过强会导致异型坯热应力集中,相互牵扯,引起裂纹产生。结晶器冷却强度应尽量保证坯壳厚度均匀,避免局部坯壳过薄。因此结晶器冷却强度必须合适。

而对于二冷强度如果过强或不均匀,也能够使铸坯内产生细小裂纹并最终扩展成大裂纹。由于冷却强度越大,铸坯内外温差越大,组织应力和热应力也就越大,则铸坯产生表面纵裂的倾向就越大。

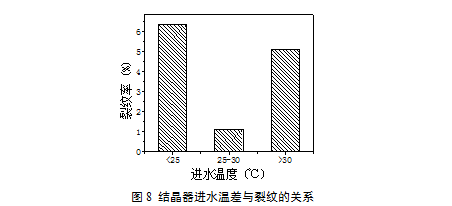

因此一二冷区采用缓冷可有效地防止凝固不均,热应力和组织应力太大造成铸坯开裂,如图8为统计得到的160浇次结晶器进水温差与裂纹的关系,统计结果表明控制结晶器冷却强度,采用中冷,进水温度控制在25-30℃范围内能够显著降低裂纹率。

与结晶器冷却强度相对应,二冷区采用缓冷同样可有效地防止凝固不均,缓解热应力和组织应力太大造成铸坯开裂,二次冷却也采用中冷,比水量控制在<0.6L/kg 钢水,同时应优化各段水量分配。

3.4 吹水器

由于异型坯断面形状特殊,与传统连铸相比较在设备上也有其特殊之处,在二冷区采用雾化水冷时,由于异型坯的腰部呈凹槽状,在二冷段喷淋的雾化水来不及完全蒸发,就会沿铸坯腰部的内弧面向下流动,并在表面滚动,造成铸坯表面局部的过冷,使得铸坯整体冷却不均匀,造成开裂,为此需增设吹水器进行吹水。

生产实践表明,吹水器的合理布置对于二冷的均匀性就显得极其重要,炼钢厂技术人员在原设计基础上对吹水器进行改造,目前基本可保证吹水器工作状态良好,无积水等现象,图9为改进后的吹水器布置。

3.5 人员操作水平

由于人员操作水平参差不齐,使得在相同设备下生产的铸坯质量有很大的不同,这一点在铸机对弧、对中精度及一二段足辊之间精度上尤为突出,如对弧、对中精度差,设备对铸坯的机械应力不可忽视[7],容易直接导致裂纹的产生与进一步扩展。

为此需保证一个浇次进行一次结晶器对弧对中,上线的一二段足辊精度校核满足要求,严格按照公差+0.00到-0.2mm调整足辊区腹板夹辊和侧辊开口度,按照公差+0.00到-0.5mm调整扇形一段腹板夹辊和侧辊开口度。此外应定期开展相关岗位操作人员的培训工作。

3.6设备状态

生产中发现设备状态对铸坯质量的影响也比较突出,尤其是结晶器表面质量,结晶器倒锥度、表面划痕和镀层脱落都会造成裂纹产生。为此需指定相关制度,避免结晶器使用时间过长,定期检查结晶器,保证结晶器液面区无划痕,结晶器无锈,无镀层剥落,支承辊润滑,辊缝合适,图10为现场工艺人员对结晶器例行检查。

图10技术人员对结晶器例行检查

参考文献

[1] 徐敦乔.异型坯连铸设备与技术[J].重型机械,2003,(5):47-51.

[2] 张小平,梁爱生. 近终形连铸技术[M]. 北京:冶金工业出版社, 2001:126-163.

[3] 潘秀兰,李震,王红艳等.近终形连铸技术的最新进展[J].冶金信息导刊,2007,(2):5-9.

[3] 史宸兴. 实用连铸冶金技术[ M ] . 北京: 冶金工业出版社, 1998:376.

[4] 贺道中. 连续铸钢[M]. 北京:冶金工业出版社, 2012:93-134.

[5] 陈伟. H型钢异型坯表面裂纹和洁净度控制研究[D],秦皇岛,燕山大学,2009:24-25.

[6] 贺景春,陈建军,梁志刚.连铸坯裂纹主要影响因素及对策研究[J].包钢科技,2004,30(5):9-11.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页