九钢炼钢厂转炉炉底上涨原因分析及防治实践

来源:2017高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

九钢炼钢厂转炉炉底上涨原因分析及防治实践廖江峰 文水根 尹 飙 (方大集团九江萍钢钢铁有限公司)摘 要:针对转炉炉底上涨的原因进行了分析并提出了改进对策。通过加强并规范溅渣护炉操…

九钢炼钢厂转炉炉底上涨原因分析及防治实践

廖江峰 文水根 尹 飙

(方大集团九江萍钢钢铁有限公司)

摘 要:针对转炉炉底上涨的原因进行了分析并提出了改进对策。通过加强并规范溅渣护炉操作,选择合适的氧枪及合理的供氧制度,改进炉衬维护方式,采取适时调整装入量并及时进行炉底吹扫等各项措施,使炉底上涨现象得到有效控制。

关键词:转炉;炉底上涨;供氧制度

九钢炼钢厂现有4 座顶底复吹转炉。前期由于转炉炉底上涨而引起底吹风口堵塞、炉容比减小,给生产带来诸多不利因素,如喷溅、溢渣等,钢铁料消耗和耐材消耗高,对氧枪枪龄和产品质量也造成不良影响,对安全生产构成极大威胁。针对此现象,九钢炼钢厂结合生产实际,对转炉炉底上涨的原因进行了分析,采取了相应的控制与防范措施。

1 顶底复吹转炉工艺的特点

九钢顶底复吹转炉为顶吹氧气、底吹非氧化性气体的复吹法。该法是在氧气顶吹转炉工艺上的一种优化,既保留了氧气顶吹转炉炼钢法的反应速度快、化渣好、热效率高、含氮量低、使用废钢率高的优点,同时又克服了溶池搅拌不均匀、熔池反应动力学条件不理想的缺点。

2 原因分析

2.1 溅渣护炉的影响

(1)溅渣护炉工作原理

溅渣护炉技术是在转炉出钢后,调整终渣成分,利用 MgO 含量达到饱和或过饱和的炼钢终点渣,通过高压 N2的吹溅,冷却、凝固在炉衬表面上形成一层高熔点的熔渣层,并与炉衬很好地粘结附着,如图1 所示。溅渣形成的溅渣层耐蚀性好,可抑制炉衬砖表面的氧化脱碳,又能减轻高温渣对炉衬砖的侵蚀冲刷,从而达到保护炉衬、降低耐火材料损耗速度,提高炉龄的目的。

(2)溅渣护炉技术对转炉炉底的影响

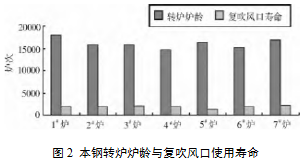

溅渣护炉技术的应用大幅提高了转炉炉龄,但同时也大幅降低了复吹率和底部供气元件的一次性使用寿命,九钢转炉炉龄与复吹风口使用寿命见图2。溅渣护炉技术的应用极易致使转炉炉底上涨,主要原因是溅渣用终渣碱度高,( MgO) 含量达到或超过饱和值,倒炉出钢后炉膛温度降低,有 MgO 结晶析出,高熔点矿物 C2S、C3S 也同时析出,熔渣黏度增加; 溅渣时部分熔渣附着于炉衬表面,剩余部分都集中留在了炉底,与炉底的镁炭砖方镁石晶体结合,引起炉底上涨。复吹工艺溅渣时,底部仍然供气,上、下吹入的都是冷风,炉温继续下降,熔渣进一步变黏; 高熔点晶体 C2S、C3S 发育长大,并包围着 MgO晶体或固体颗粒,形成坚硬的致密层。在底部供气不良时会加剧炉底的长高。炉底的上涨又将影响正常操作,堵塞底气喷孔,循环致使转炉炉底恶性上涨。

2.2 原因分析

(1)熔池停滞区的影响

底部供气元件通气不良或出现堵塞时,炉内熔池中的液体便会在底部中心区域出现顶枪氧气射流所不能完全带动循环的部分,该停滞区的存在影响溅渣效果。

(2)氧气射流冲击深度对炉底上涨的影响

转炉吹炼时,冲击深度大,停滞区减小或消失,炉底侵蚀严重,不易上涨,而冲击深度不足则停滞区增大,炉底容易上涨。九钢炼钢厂所使用的多孔氧枪,喷头上各孔之间的夹角和间隔距离对氧气射流有着显著的影响[1]。喷头夹角减小会促使流股间相互牵引力的增加,流股靠拢的趋势明显,停滞区减小,炉底上涨缓慢,反之,炉底则容易上涨。

2.3 炉膛内型不合理

转炉炉役进入中后期,炉衬侵蚀严重,为防止出现漏炉,采取补炉的方式解决。频繁采取垫油砂补炉维护炉衬,转炉炉膛内型会发生不规则变化,同时由于补炉料粘补占用炉膛内容积,导致熔池液面上升,氧枪喷头与炉底距离变大,氧气射流不能带动熔池底部金属液参与循环,侵蚀不到炉底,造成炉底上涨。

2.4 钢渣黏结炉底

使用废钢块度过大,大块废钢沉入熔池底部,直到吹炼终点时废钢还不能完全融化或刚刚熔化的现象。这些沉入炉底的大块废钢降低了停滞区内金属液的温度,未熔化的废钢甚至还会与停滞区内的金属一起黏结炉底造成炉底上涨。

2.5 炉渣性质不合理

转炉吹炼过程中后期,由于种种原因造成化渣不良或炉渣黏稠,造成炉渣无法飞溅到炉壁上,溅渣结束留在炉底无法倒出残渣,下一炉装入废钢后,其温度进一步降低,吹炼时停滞区内的金属液又无法带动残渣上浮。残渣与金属液同时黏滞炉底,造成炉底上涨。

2.6 操作不当

在溅渣操作时,由于枪位高低控制不当或所用调渣料加入不合理,炉渣黏度以及氮气射流强度控制不好造成炉渣结块或过稀,影响氮气流股对炉渣的冲击力度,致使炉渣不能充分飞溅至炉膛内衬表面,而大部分炉渣被冷却黏附于炉底,导致炉底高度不断上涨。

3措施

3.1 规范溅渣护炉操作

(1)合理进行终渣控制

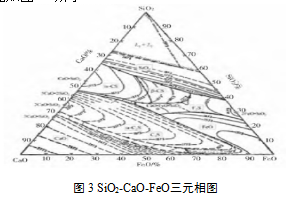

为了保证良好的溅渣效果,炉渣选择应着重选择合理的渣相熔点。渣相熔点高可增加溅渣层在炉衬的停留时间,提高溅渣效果,减小溅渣频率,实现多炉一溅目标。炉渣 SiO2-CaO-FeO三元相图如图 3 所示。

转炉终渣C2S及C3S之和可以达到70%~75%。这两种化合物都是高熔点物质,对于提高溅渣层的耐火度有利。实践证明,碱度控制在2.8~3.2[2]为好,终渣MgO含量应在保证出钢温度的前提下超过饱和值,一般控制在9%~10%[2]。转炉出钢后针对炉渣中不同的FeO含量,加入不同种类的调渣改质剂,控制终渣MgO含量在6%~8%范围;冶炼后期采用高MgO炉渣操作工艺。

(2)保护底部供气元件,在炉役初期通过造粘渣和控制喷嘴处的热平衡,使供气元件尽早在出口处形成透气蘑菇头[3]。生成的蘑菇头既能保证底部供气量,可以在炼钢所需的供气范围内灵活调整,又能达到保护供气元件不被侵蚀的目的。

(3)严格控制炉膛内型形状和炉底形状及蘑菇头的大小和厚度,确保炉膛内型合理,底部喷嘴畅通,不被堵塞和过分蚀损。通过调整冶炼不同的高低碳钢种改变溅渣频率来控制炉底的高度,避免炉底过度上涨。

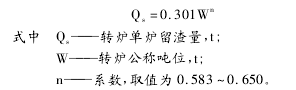

(4)合理控制留渣量

留渣量的多少不仅影响溅渣效果的好坏,也直接影响炉底上涨与否。合理的留渣量可按(1.1)估算:

(5)枪位控制

溅渣时氧枪枪位对炉内炉渣的循环形式影响与吹炼时对炉渣和钢液循环形式的影响基本相同,枪位高易黏结炉底,炉底易上涨,反之亦然。

3.2 合理确定枪位

为及时了解炉衬侵蚀程度和炉底上涨情况,应经常测量炉底,根据炉衬侵蚀和炉底上涨情况,动态调整枪位和调节供氧压力,做到早化渣、化好渣,既满足冶炼工艺要求,保证钢水成分的合理控制,同时又不恶化炉况以及造成炉底波动。每8小时必须实测一次炉底,根据实测炉底情况,合理控制枪位和流量,规范冶炼操作。

3.3 合理调整氧气射流冲击深度

针对炉底上涨以及金属液面的实际情况,选用五孔或四孔氧枪进行吹炼通过氧枪的合理选择来控制氧气射流的冲击深度,进而有效控制炉底高度的起伏。

3.4 保持合理的炉型

炉型维护通过溅渣护炉与喷补相结合来实现,要求每次补炉要保证补炉料摊平铺开,并结合喷补维护炉衬,提高溅渣护炉效果,减少补炉次数,缩小停滞区,减少钢渣粘滞炉底的可能性。

3.5 动态调整装入量并保证废钢块度适中

炉底上涨时,铁水和废钢装入量控制下限,适当减少总装入量,以确保吹炼终点完全熔化,不会粘滞炉底。要求废钢块度不能大于 500mm,单重不能超过 200kg。

3.6 炉底清扫

当转炉炉底出现上涨趋势时,采用炉底吹扫的方式对上涨的炉底进行补救处理。当转炉炉底已出现大幅度上涨时,炉底吹扫已不能完全去除上涨的炉底,便可采取更大侵蚀力度的兑铁吹炉底方式进行处理。枪位控制在下极限,保证炉内铁水充分氧化。待炉内铁水基本氧化完全,炉内温度升高后,适当提高枪位到200~300mm,保证炉膛内的炉渣能够充分冲刷所需要处理的位置,保证炉膛形状规整。由于兑铁吹炉底操作对炉况影响较大,因此要求吹炉底的炉次要具备良好的溅层厚度并且供氧时间不得大于 15min,氧气流量不大于二次供氧,以减少对转炉炉衬的损坏。同时要求吹炉底操作结束后要重新测量液面,调整液面和枪位设定高度,规范操作。

4 结论

通过对冶炼过程中熔池金属液循环特点和炉底上涨的原因分析,加强并规范溅渣护炉操作,灵活选择氧枪以及合理的供氧制度,注重合理的炉衬维护方式,适时调整装入量,保证废钢块度适中并及时地进行炉底吹扫,成功实现了对转炉炉底上涨的有效控制。

参考文献

[1] 王雅贞,李承柞.转炉炼钢问答[M].北京:冶金工业出版社,2004.96-98.

[2] 杜书波,陶传俊,孙庆.溅渣护炉工艺讨论[J].山东冶金,2003.25( 增刊):10-12.

[3] 徐静波,喻承欢,刘浏.武钢二炼钢复吹转炉溅渣护炉工艺技术[J].炼钢,2004.20( 2)]:5-8.

[4] 苏天森.刘浏.王维兴.转炉溅渣护炉技术[M].北京:冶金工业出版社,1999.

[5] 郑沛然主编,炼钢学[M].北京:冶金工业出版社,1994: 27-35.

[6] 李小明,王冠甫,杨军.溅渣护炉技术的发展及现状[J].铸造技术,2007.28( 8):1140-1143.

[7] 张盛昌,刘勇,杜超伶.转炉炉底上涨的原因及预防措施[J].河南冶金,2002.13( 6):43-45.

- 上一篇:优化50CrVA弹簧钢精炼渣分析夹杂物演化 下一篇:转炉炉底快补的实践

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页