大型烧结机燃料消耗QC活动的实践

浏览:次|评论:0条 [收藏] [评论]

大型烧结机燃料消耗QC活动的实践彭元飞(陕钢集团龙钢公司炼铁厂)摘要:通过对450㎡烧结机燃料攻关活动的描述,根据实践分析影响烧结矿固燃消耗的因素及相关治理措施。关键词:450㎡烧结机 …

大型烧结机燃料消耗QC活动的实践

彭元飞

(陕钢集团龙钢公司炼铁厂)

摘要:通过对450㎡烧结机燃料攻关活动的描述,根据实践分析影响烧结矿固燃消耗的因素及相关治理措施。

关键词:450㎡烧结机 燃料想消耗 实践分析

引言

烧结是将一定量的含铁原料、燃料、溶剂等通过混匀、制粒形成混合料,通过布料装置平铺在台车上,点火引燃混匀矿中的燃料,通过抽风促进燃烧层下移,期间液相逐步形成、冷却,最终包裹未熔颗粒形成块状人造富矿,即烧结矿,烧结机是其中的主要设备。龙钢公司炼铁厂450㎡烧结机于2014年12月投运,年产烧结矿460万吨,主要供给5#高炉(1800m3),间歇式供给3#、4#高炉(1800m3),生产指标要求严格,生产任务较重;止2015年三月份450㎡烧结机投运时间短,在机械磨合、人员搭配、过程操作等多方面均存在不足之处,致使新投运设备的优良工艺得不到有效体现,特别是固体燃料消耗方面波动较大,降低了烧结过程的稳定性,造成烧结矿冶炼还原性能的波动。2015年我工艺组QC小组开展了“降低450㎡烧结矿固体燃料消耗”活动,通过活动的开展,对450㎡烧结矿固燃消耗的降低起到了促进作用,现将开展情况总结如下:

1 现状调查

1.1 小组成员对450㎡烧结矿一季度固然消耗情况进行统计。

2015年一季度450㎡烧结矿固燃消耗分别为59.64kg/t、62.68kg/t、51.40kg/t,加权均值为58.68kg/t,三个月固燃消耗数据波动较大,最高达62.68kg/t,最低仅51.40kg/t,相差11.28kg/t,存在一些因素对烧结矿固燃消耗起到决定性作用。

1.2 小组成员对400㎡烧结矿2014年固燃消耗情况进行统计。

2014年400㎡烧结矿固燃消耗最高值与最低值之间差值为9.09kg/t;加之400㎡烧结机自2010年7月开机来未进行大修,系统生产性能较450㎡烧结机有所不足,但烧结矿固燃消耗方面的控制较优,可根据400㎡烧结机生产控制情况对450㎡烧结机进行调整,以期达到降低固燃消耗的目的。

1.3 小组查询国内部分同机型烧结矿固燃消耗情况

对国内部分同机型烧结机燃料消耗进行调查,山西某钢厂51.57kg/t、山东某钢厂53.49kg/t,南京某钢厂52.88kg/t;数据表明,450㎡烧结机烧结矿固燃单耗与国内部分同机型相较存在较大差距,450㎡烧结机在烧结矿固燃消耗方面降本空间巨大。

1.4 各类问题的调查

小组成员收集1月、2月、3月相关数据,做出统计表和排列图。

表1 各类问题统计表

序号 | 项目 | 频次(次) | 累计频次(次) | 百分比(%) | 累计百分比(%) |

1 | 烧结料层偏低 | 156 | 156 | 42.62 | 42.62 |

2 | 混合料温度偏低 | 96 | 252 | 26.23 | 68.85 |

3 | 操作不符合要求 | 45 | 297 | 12.30 | 81.15 |

4 | 烧结料透气性不足 | 30 | 327 | 8.20 | 89.34 |

5 | 漏风严重 | 20 | 347 | 5.46 | 94.81 |

6 | 其他 | 19 | 366 | 5.19 | 100.00 |

烧结料层偏低、混合料温偏低、操作参数不符合标准分别占问题频次的42.62%、26.23%、12.30%,三项合计占总量的81.15%,是问题的症结,解决问题的症结的80%以上,可促进烧结矿固燃消耗的降低。

2 设定目标

450㎡烧结机于2014年12月开始投产,综合工艺而言较400㎡烧结机先进,但在实践生产过程中有多方问题未得到有效整改,直接导致烧结矿固燃消耗偏高,本次活动主要是针对此方面做一攻关,所以此处目标选定仅考虑450㎡烧结机现状,不与400㎡烧结机做较差比较核定目标。

通过理论分析,针对以上主要问题进行攻关可降低烧结矿固燃消耗约2kg/t,我小组考虑到非人为因素的影响,将本次活动目标设定为:450㎡烧结矿固燃消耗57kg/t。

3 原因分析

小组成员运用头脑风暴法,找出了造成烧结矿固燃消耗偏高的在诸多因素,并利用关联图进行分析,得到布料平料器限制、台车栏板限制、信息传递不到位、培训不足、标准下发不及时、物料优化波动、R控制低、蒸汽不足、水位波动等9条末端因素。

4 要因确认

4.1 平料器限制

利用检修时间测量平料器底端距台车炉条距离为760mm,平料器旋转轴开合效果较差,烧结料最高可铺760mm,超过760mm时在平料器前侧出现料脊,料脊达到770mm时台车料层开始撒料。

确认结果:不符合标准,对台车布料过程产生影响,判定为要因。

4.2 栏板限制

调查发现太钢、莱钢型钢、梅钢450㎡烧结机栏板高度均为750mm,与我厂450㎡烧结机栏板等高,且太钢450㎡烧结机料层达到780mm以上。

确认结果:我厂栏板高度设计与国内现行450㎡烧结机栏板等高,符合标准,判定为非要因。

4.3 信息传递不到位

作业区配备对讲机15台,台车区域、成品区域安装扩音器,主控室安装固定电话和扩音操作台,信息传递硬件设备到位;人员操作和作业均按照互联互保模式进行,信息传递可相互补充,且作业人员均配备手机;

表2 信息传递测试情况

传递 | 配料区域 | 混料区域 | 台车区域 | 成品区域 | ||||

信息传递10次 | 1min内 | 2min内 | 1min内 | 2min内 | 1min内 | 2min内 | 1min内 | 2min内 |

6 | 4 | 8 | 2 | 7 | 3 | 6 | 4 | |

确认结果:信息传递及时,确定为非要因。

4.4 培训不足

450㎡烧结机开机前,人员岗前培训达3个月,且重点岗位人员均在265㎡、400㎡烧结机进行实习,作业理论与实践水平提升较快,开展工艺考试。

确认结果:对重点岗位人员进行考试,平均分数为93.3分,80分以上占比100%,达到要求,确定为非要因。

4.5 标准下发不及时

调查发现开机至4月份参数标准下发2次,4月份检查发现不符合标准参数15次,参数不符合期间烧结过程异常的为12次,烧结过程无较大幅度变化的3次,占比20%。

确认结果:上期参数标准能有效指导生产过程,下发频次符合标准,确定为非要因。

4.6 物料优化波动

对1月至5月份混匀矿进口粉矿比例及成垛混匀矿含量进行比对。

表3 1-5月份混匀矿SiO2含量统计数据

项目 | 进口粉矿占比 | 混匀矿SiO2含量 | 取样频次 |

1月 | 85.35% | 5.60% | 71 |

2月 | 72.72% | 5.76% | 83 |

3月 | 80.62% | 5.40% | 51 |

4月 | 75.84% | 4.90% | 82 |

5月 | 84.54% | 4.35% | 40 |

观察发现,2015年1月至5月取样327次,在混匀矿中进口粉矿比例基本稳定情况下,混匀矿中SiO2含量成下降趋势,物料优化与预期相反。

确认结果:4月、5月混匀矿SiO2含量达到5.0%以下,不符合标准,确定为要因。

4.7 R控制低

表4 对2014年400㎡烧结机固燃消耗和烧结矿R之间关系的统计

月 份 | 1月 | 2月 | 3月 | 4月 | 5月 | 6月 |

烧结矿固燃 kg/t | 50.31 | 51.23 | 53.17 | 54.06 | 58.02 | 52.66 |

烧结矿R 倍 | 2.04 | 2.06 | 2.12 | 2.10 | 1.97 | 1.95 |

月 份 | 7月 | 8月 | 9月 | 10月 | 11月 | 12月 |

烧结矿固燃 kg/t | 50.37 | 52.26 | 50.77 | 55.85 | 52.46 | 65.09 |

烧结矿R 倍 | 1.95 | 1.84 | 1.85 | 1.80 | 1.82 | 1.75 |

确认结果:烧结矿固燃消耗与烧结矿R控制有较明显相关性,随烧结矿R控制提升,烧结矿 固燃消耗有下降趋势,确定为要因。

4.8 蒸汽不足

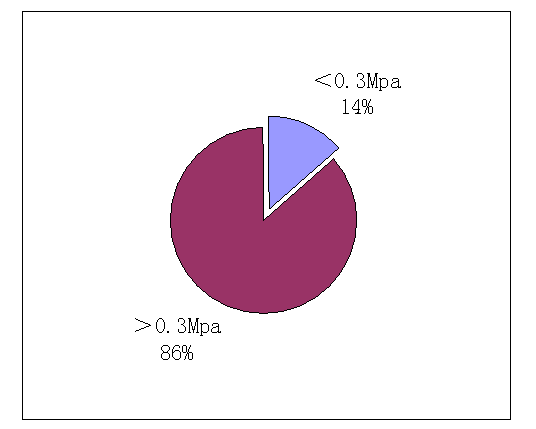

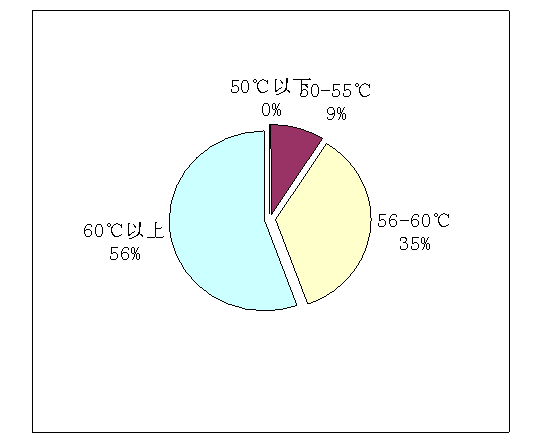

跟踪蒸汽压力和混料水温20次,其中蒸汽压力>0.3MPa的5次,占比25%,但蒸汽主管道压力达到0.4MPa;混料水温<60℃的14次,占比70%;分析为蒸汽管网复杂,小型管道过于密集,且阶段性缺乏保温材料。

确认结果:不符合标准,对水温产生影响,确定为要因。

4.9 水位波动

跟踪混料水箱水位20次,其中水位在½至¾处为17次,占比85%,符合要求。

确认结果:符合标准,确定为非要因。

5 对要因改造

5.1 提升平料器

确定平料器固定点,确保平料器转轴转动良好。

5月6日设计平料器改造方案;

5月10日小组就方案可行性进行讨论,上报主管厂长;

5月12日利用检修,对平料器进行改造,并增设挡料板。

平料器高度为800mm,料层提升10mm,目标达到。

5.2 提升混匀矿SiO2含量

6月5日小组成员与优化办沟通了物料优化、物料供给、粗粉比例、信息沟通、协调解决等方面的意见,并形成指导规定,在以后的混匀矿配送、配料、堆取等过程中严格执行。

表5 7月混匀矿粗粉比例及SiO2含量变化情况

SiO2含量 | <4.5% | 4.5%~5.0% | 5.0%~5.5% | >5.5% |

频次 | 12 | 13 | 15 | 3 |

占比 | 27.91% | 30.23% | 34.88% | 6.98% |

结果显示:混匀矿SiO2含量>5.0%占比41.8%,达到目标。

5.3 提升R控制

高炉酸性料质量、配比及烧结矿库存情况,决定烧结矿R调整,变动因素过多,且作为烧结矿的生产单位无法做到有效调控,仅能做到微调。

表6 7月~12月烧结矿R控制情况

月份 | 1月 | 2月 | 3月 | 4月 | 5月 | 6月 | 累计 |

R控制 | 1.68 | 1.69 | 1.66 | 1.66 | 1.77 | 1.64 | 1.61 |

月份 | 7月 | 8月 | 9月 | 10月 | 11月 | 12月 | |

R控制 | 1.67 | 1.68 | 1.63 | 1.45 | 1.36 | 1.49 |

结果显示:2015年烧结矿R控制累计值为1.61倍,个月均值均小于1.80倍,未能达到预期目标。

原因说明:前期调查发现,烧结矿R控制范围直接影响烧结矿固燃消耗,但烧结矿R控制生产单位缺不能随意调整,需考虑高炉运行情况,且为公司总工办直接指令。2015年高炉生产模式变化巨大, 3#、4#、5#高炉烧结矿供给受到影响,特别是4#高炉于9月份停炉后,400㎡、450㎡作业区烧结矿产能过剩,公司采取了烧结矿、酸性料(块矿)混加生产供给模式,在烧结机成品带、铺底料均配加酸性料,进一步对烧结矿碱度控制范围下调。

5.4 蒸汽管网改造

利用6月份烧结机检修对混料区域蒸汽管网进行改造,一方面加大了蒸汽使用量,另一方面确定了混料水箱水位控制要求。

图1 7月份混料区域蒸汽压力统计

图2 7月份混合料温

6 效果检查

表7 2015年450㎡烧结机烧结矿固燃消耗情况

| 1月 | 2月 | 3月 | 4月 | 5月 | 6月 | 7月 | 8月 | 9月 | 10月 |

固然消耗 kg/t | 59.64 | 62.68 | 51.40 | 58.94 | 52.22 | 54.21 | 63.45 | 56.83 | 55.68 | 55.56 |

综合 | 58.68 | 57.21 | 56.02 | |||||||

阶段 | 活动前 | 活动中 | 活动后 | |||||||

表8 8月、9月各类问题统计表

序号 | 项目 | 频次 (次) | 累计频次 (次) | 百分比 (%) | 累计百分比 (%) |

1 | 烧结料层偏低 | 56 | 56 | 34.36% | 34.36% |

2 | 操作不符合要求 | 31 | 87 | 19.02% | 53.37% |

3 | 其他 | 23 | 110 | 14.11% | 67.48% |

4 | 烧结料透气性不足 | 22 | 132 | 13.50% | 80.98% |

5 | 漏风严重 | 18 | 150 | 11.04% | 92.02% |

6 | 混合料温度偏低 | 13 | 163 | 7.98% | 100.00% |

活动前后各类问题进行对比发现:

烧结料层偏低、混合料温度偏低、操作不符合要求数量明显减少,以上三种问题得到有效控制,活动效果达到预期目的。

7 巩固措施

1、将烧结料层控制>760mm、水温控制>70℃纳入烧结机操作方针和要求。

2、成立原料优化小组,主要针对物料转运统筹、质量跟踪、预知预判等进行协调。

3、对烧结矿R控制与烧结矿质量持续跟踪,形成周总结、月总结,汇总主要问题协调解决。

4、运行中对运行人员动态检查,确保按规定进行操作。

5、巩固期为11月、12月,烧结矿燃料消耗分别达到50.59kg/t、53.57kg/t,保持较好。

参考文献:

[1]李彦格,孙汉勇.邢钢180㎡烧结机提高混合料温度的实践[J].烧结球团.2006(03)

[2]周继程等.我国烧结工序能耗现状及节能技术和措施[J].冶金能源.2010(02)

[3]韩晓东等.鞍钢炼铁总厂360㎡烧结机的节能降耗实践[J].烧结球团.2010(01)

[4]符伟国.降低烧结矿固体燃料消耗技术攻关[J].包钢科技. 1996(03)

- 上一篇:邯钢五高炉炼铁低能耗冶炼技术 下一篇:副枪炼钢技术在120t转炉中的应用

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页