提高钢水洁净度的工艺技术研究

来源:2017高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

提高钢水洁净度的工艺技术研究常 亮(本钢集团北营炼钢厂,辽宁本溪 117000)摘 要:本文介绍了洁净钢工艺控制技术,以管线钢生产的工艺为研究基础,设定…

提高钢水洁净度的工艺技术研究

常 亮

(本钢集团北营炼钢厂,辽宁本溪 117000)

摘 要:本文介绍了洁净钢工艺控制技术,以管线钢生产的工艺为研究基础,设定了二套生产工艺,试验结果分析,RH→LF炉精炼工艺,夹杂物含量较理想。1~5μm夹杂含量占夹杂总量的70%、球化效果98%以上。试验结果对高洁净度钢种的生产,有一定的指导性。

关键词:转炉;管线钢;夹杂物;洁净度

The study of the purity of the molten steel process

Chang Liang

(Beiying Steel-making plant of BX Steel,Benxi,Liaoning,117000)

Abstract:The article introduces the clean steel process control technology which is based on the research of pipeline steel production process.Two sets of production technology are set in the actual production. The test result of analysis is the Inclusion controlled is ideal which is by the process from the RH to LF. Accounted for 70% of total mixed inclusion content ,the inclusion is 1~5μm. Balling effect more than 98% . The process of high cleanliness steel production, have certain guidance.

Key words:converter; pipeline steel; Inclusion;cleanliness

随着冶金技术的发展和进步,各大钢厂的装备水平和工艺技术有了很大的提高,成分控制目标率可达95%以上,对于炼钢来说,主要技术问题是钢的内在质量控制[1]。尤其是钢中夹杂物含量的控制。由于高附加值产品的需求,各大钢厂在控制夹杂物方面做了大量的研究工作,取得了一定效果。本钢在研究夹杂控制技术上做了大量的工作,为高附加值产品的生产提供了技术保障。本文以管线钢实际生产为例题,研究了夹杂物的控制工艺和技术,研究夹杂物尺寸的大小、形态和分布等。

1 管线钢生产的工艺路经选择

试验钢种选用了洁净度要求较高的X70管线钢,冶炼分别采用了两种不同的试验方案:

(1)方案1的工艺路径:铁水预处理→转炉冶炼→LF→RH炉精炼→连铸(全程保护浇铸)

(2)方案2的工艺路径:铁水预处理→转炉冶炼→RH→LF炉精炼→连铸(全程保护浇铸)

二种方案均应用了Ca质处理技术。其它均按正常工艺进行。

2 试验钢的洁净度检验

按照两个方案的工艺路径进行试验,在相同工艺点取样分析,进行了内在质量的全面检验。

2.1 过程分析结果按两个方案的工艺路径进行试验,过程取样为:出钢后钢包取样;LF炉处理后取包样; RH处理后取包样;分别对过程样进行夹杂形态分析,结果如表1、2所示。

表1 方案1 Ca处理前和处理后夹杂物形态的变化

Table 1 Plan 1 the change in the form of inclusions before the treatment of calcium and after

处理前夹杂 | 处理后夹杂 |

处理前夹杂物的形态是:其一,是聚集Al2O3夹杂物,分布387μm×226μm; 其二,是球形夹杂物,其中有MnFe硅酸盐与Al2O3复合夹杂物。 | 处理后的夹杂物形态是球形,最大的夹杂物直径36μm。夹杂物成分主要有两种:含镁的铝酸钙和硫化钙的复合夹杂物,另一种是成分复杂的铝酸盐和硅酸盐的复合夹杂。 |

表2 方案2Ca处理前和处理后夹杂物形态的变化

Table 2 Plan2 the change in the form of inclusions before the treatment of calcium and after

处理前夹杂 | 处理后夹杂 |

试样中的夹杂物有氧化铝类和氧硫化物夹杂物两种,夹杂物的数量少,弥散分布,尺寸大多在5μm以下。最大夹杂物尺寸为12.2μm,10μm以下的夹杂物均为球形的氧硫化物或氧化铝类夹杂物。 | 试样中的夹杂物有簇群壮的氧硫化物 夹杂物、块状夹杂物两种。数量少,最大块状夹杂物尺寸在60~70μm之间, |

从表中过程样的分析结果看,Ca处理后,均出现了大形夹杂物,但在成品样的分析中,未发现有大形夹杂物。这说明夹杂物经处理和吹氩搅拌,积聚长大,随着钢水的静吹氩处理,大形夹杂物浮出。

2.2 成品钢的洁净度检验

2.2.1 夹杂物大小、形态、数量及分布

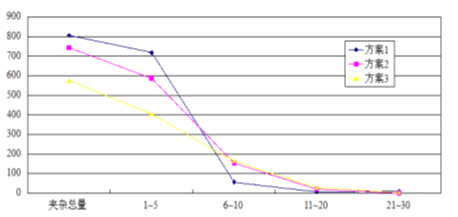

在400mm2被检试样面上,不同尺寸夹杂的个数及占总夹杂物个数的百分数,如表3所示,二种不同工艺路径的试验方案的检验对比结果如图1所示。

表3 夹杂尺寸和数量

Table3 Inclusions size and quantity

试样编号 | 夹杂物总个数(个) | 1-5/um | 5-10/um | 10-20/um | 20-30/um | ||||

个 | % | 个 | % | 个 | % | 个 | % | ||

1# 2# 3# | 806 743 574 | 717 587 404 | 89 79 70.4 | 56 153 164 | 7.0 20.6 28.6 | 23 3 3 | 2.8 0.4 0.5 | 10 0 3 | 1.2 0 0.5 |

注:1#为方案一处理结束后取样;2#、3#为方案二处理结束后取样。 | |||||||||

图1 二种不同工艺路径的试验方案的检验结果对比

Fig.1 The test result of the two kinds of different process path experiment scheme comparison

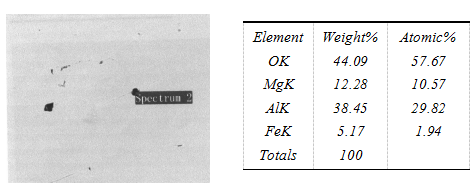

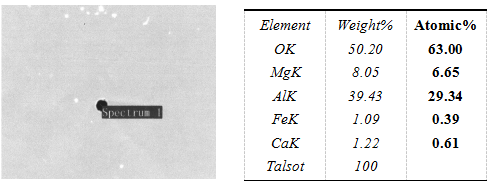

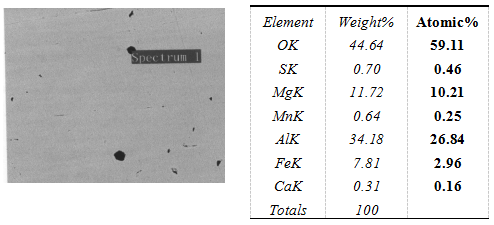

通过扫描电镜观察,试样中的夹杂物有块壮和簇群状两种,且分散分布,这些夹杂物是以Al2O3为主的复合夹杂物,1#试样绝大多数夹杂物尺寸在5μm以下,最大夹杂物28.8μm,,具体形貌如图2所示;2#试样的夹杂物都是球型的,绝大多数夹杂物尺寸在5μm以下,最大夹杂物尺寸为14.4μm,具体形貌如图3所示;3#试样最大夹杂物尺寸为24.6μm(块状),球形夹杂物的尺寸大都在5μm左右,具体形貌如图4所示。通过对上述两方案取样分析的结果进行对比,结果差别不是十分明显。两方案都发现了尺寸为20μm的大形夹杂物。

图2 1#试样的能谱检验结果

Fig.2 The energy spectrum of the 1# sample inspection results

图3.2#试样的能谱检验结果

Fig.3 The energy spectrum of the 2# sample inspection results

图4 3#试样的能谱检验结果

Fig.4 The energy spectrum of the 3# sample inspection results

2.2.2钙质处理的效果

转炉冶炼、LF炉精炼工艺优化,钢水经LF炉处理后,喂硅钙丝进行钙质处理,硅钙丝喂入量按Ca/S=1.5~2.0控制。按成品硫含量不同抽样分析实际Ca/S比的结果及球化情况如表4所示。从检验分析的球化结果看,Ca/S比大于2.0的球化效果略高于Ca/S比小于2.0的效果,差别不明显。为此,用钙质剂对硫化物进行变性处理时,可参考如上分析结果,加入钙剂量。

表4 钙处理效果

Table 4 Calcium treatment effect

炉号 | 钙含量/% | 硫含量/% | Ca/S | 球化率/% |

35206 35205 16453 16454 16455 平均 | 0.0041 0.0047 0.0023 0.0024 0.0049 0.0036 | 0.0019 0.0044 0.00063 0.00096 0.0034 0.0022 | 2.15 1.02 3.65 2.15 1.44 2.08 | 99.87 98.57 99.86 100.00 98.61 99.38 |

2.2.3夹杂总量

铸坯小样电解夹杂分析结果如表5所示。从扫描电镜分析及上表中电解夹杂实际检验结果看,钢的洁净度较好,钙处理效果理想。夹杂含量最高0.0062%,最低0.0029%。夹杂物的球化率在98%以上。其夹杂物的尺寸1~5μm的占90%以上。

表5 铸坯小样电解夹杂分析结果/%

Table 5 Slab analysis results of small sample electrolysis inclusion

炉号 | 总量 | CaO | SiO2 | MgO | FeO | MnO | TiO2 | Al2O3 |

35206 35205 16453 16454 16455 | 0.0062 0.0054 0.0056 0.0029 0.0031 | 未测出 0.00016 0.00015 0.00028 未测出 | 0.0025 0.0018 0.0016 0.0021 0.0014 | 0.0019 0.0016 0.0009 0.00008 0.00042 | 0.00021 0.00015 0.00025 0.00012 0.00068 | 0.00001 0.00003 0.00001 0.00001 0.00002 | 0.00043 0.00005 0.0006 0.00024 0.00016 | 0.0012 0.0016 0.0021 0.00013 0.00029 |

3 结论

(1)检验夹杂物总量,方案2夹杂总量比方案1低,不同夹杂物尺寸的夹杂数量:1~5μm夹杂物、11~30μm夹杂物总量对比,方案2比方案1的低;6~10μm夹杂数量,方案2比方案1高。绝大多数夹杂物都是球形的以Al2O3为主的复合夹杂物。Ca 质处理效果,Ca/S比大于2.0的球化率均大于98%。1~5μm夹杂含量占夹杂总量的70%以上。

(2)通过铁水预处理→转炉冶炼→LF→RH炉精炼→连铸(全程保护浇铸)和铁水预处理→转炉冶炼→RH→LF炉精炼→连铸(全程保护浇铸)二试验方案结果对比,RH→LF炉精炼工艺夹杂物含量较理想。1~5μm夹杂含量占夹杂总量的90%以上。球化效果达98%以上。

参考文献

[1] 蔡廷书.控制连铸坯夹杂技术.四川冶金,1998,01:1-2.

- 上一篇:架空导线用芯线材料 下一篇:马钢开发出新能源汽车用电池壳钢

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页