120吨转炉少渣冶炼工艺研究和实践

来源:2017高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

120吨转炉少渣冶炼工艺研究和实践富 强 王志强(本钢集团北营炼钢厂,辽宁 本溪 117017) 摘 要:本钢集团北营炼钢厂转炉脱磷以往采用高碱度、大渣量、高氧化性、低温的“三高一低”工…

120吨转炉少渣冶炼工艺研究和实践

富 强 王志强

(本钢集团北营炼钢厂,辽宁 本溪 117017)

摘 要:本钢集团北营炼钢厂转炉脱磷以往采用高碱度、大渣量、高氧化性、低温的“三高一低”工艺,较多强调石灰加入量,导致石灰消耗过高(吨钢40kg至50kg),忽略了炉渣流动性和热力学条件。2016年开始对120吨转炉渣系进行研究,通过降低炉渣熔点,改变其流动性,改善动力学条件,使得转炉石灰消耗由之前的42kg/吨钢降低到34kg/吨钢,减少了1/5的用量。通过大量生产实践,论证了转炉少渣冶炼是可行的。

关键词:转炉;少渣冶炼;留渣

Study and practice of less slag smelting technology for 120 ton converter

Fu qiang Wangzhiqiang

(Benying steelmaking plant of BX steel,benxi,liaoning,117017)

Abstract: Owning to less focus on thermodynamics and flexibility of slag, traditional process of “high basicity, large slag quantity, high oxidbillity and low refining temperature” was widely adopted to remove phosphorus in BOF production, and large amount lime, around 40 to 50 Kg/t steel, was added into the converter, which caused too much lime loss. Slag optimization for 120 ton converter production was carried out in Benying steelmaking plant of BX steel, and less slag smelting technology was developed. One fifth of lime loss was cut down by decreasing of slag melting temperature, improving of slag flexibility and kinetic conditions, and clean steel was produced economically.

Key words: dephosphorus; less slag smelting; slag

2 转炉少渣冶炼的研究和实践

2.2 转炉布料控制的实践

留渣操作就是将上炉终渣留下1/3至1/2量用于下炉钢的冶炼,灰耗在单渣法基础上减少5 kg~8kg/吨钢。

经过长时间的摸索和实践,积累物料加入量和对应炉渣碱度,分脱磷阶段和脱碳阶段对物料加入标准进行了规范,形成有特色的布料操作。转炉“留渣”工艺灰量加入标准为:头批料加入碱度按1.5左右控制,终渣碱度按3.0左右控制。采用“留渣”工艺,脱磷阶段造渣料加入量控制标准如表1,脱碳阶段吹炼物料的加入标准按表2执行。

表1 “留渣”工艺脱磷阶段物料加入标准

铁水硅,% | 0.2 | 0.3 | 0.4 | 0.5 |

活性石灰,t | 0.8 | 0.8 | 1 | 1 |

生白云石,t |

| 0.5 | 0.7 | 1 |

表2 “留渣”工艺脱碳阶段物料加入标准

铁水硅,% | 0.2 | 0.3 | 0.4 | 0.5 |

活性石灰,t | 2 | 2.5 | 2.9 | 3.2 |

生白云石,t | 1.2 | 1 | 1 | 1.2 |

出完钢倒渣时,初始炉留渣量1/3-1/2。

2.3 高效脱磷的研究和实践

转炉吹炼初期和末期,铁水磷快速减少,原因是吹炼初期铁水温度低,有利于脱磷,吹炼末期化渣程度高,磷也快速减少。因此说,吹炼初期和末期是转炉脱磷的关键阶段,尤其是吹炼初期。半钢磷含量与终点磷含量之间存在着线性关系,半钢磷越高,则终点磷含量越高,因此吹炼前期尽量应该多脱磷。参考物料平衡和热平衡计算结果进行确定,前期炉渣R=1.5,T=1350℃~1400℃最为适宜。

采用了低枪位、高供氧强度的吹炼工艺,通过加强顶吹氧气流对熔池搅拌,促进磷向渣铁界面传输,实现高效脱磷。

通过实践,转炉开吹枪位较传统单渣工艺降低0.1m,控制在距液面1.6m,氧气流量控制由30000Nm3/h 调整为32000Nm3/h,加强前期熔池搅拌;下枪着火40秒后加入头批料,严禁吹炼前加入回炉铁等物料。

在生产实践过程中,采集150组半钢渣指标对应脱磷率进行分析,观察渣碱度R、FeO对半钢脱磷率的影响,半钢时钢水温度基本在1360~1410℃范围内。

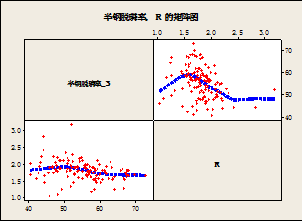

渣碱度R对应半钢脱磷率情况如图1。

图1 半钢时渣碱度R对应脱磷率

从图1中可以看出,渣碱度R控制在1.5时,半钢的脱磷率最高,基本在55%。

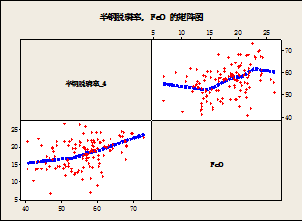

渣中FeO对应半钢脱磷率情况如图2。从图中可以看出,半钢脱磷率随着渣中FeO的含量提高而提高。

以上说明,这与理论中前期炉渣R=1.5、T=1350℃~1400℃、FeO>20%是相符的。

图2 半钢时渣中FeO对应脱磷率

3.1 石灰等造渣料消耗降低

转炉采用少渣冶炼工艺,灰耗由之前的42kg/t钢降低到34kg/t钢,减少了约1/5用量。

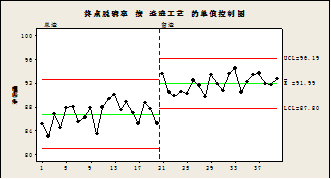

3.3 转炉脱磷率提高

采用少渣冶炼工艺,转炉半钢脱磷率由以往的20%~30%提高到50%~60%,平均56%,终点脱磷率较以往提高5%,达到92%以上,脱硫率也由过去的25%提高到35%,部分炉次的单渣和留渣工艺终点脱磷率情况比较如图3。

图3 留渣工艺较正常工艺终点脱磷率情况对比

钢种SWRH82B采用留渣工艺,典型炉次的前期炉渣指标分析和脱磷率统计如表3所示。

表3 转炉留渣工艺典型炉次前期和终点脱磷率(钢种SWRH82B)

熔炼号 | 前期渣R | 前期渣中FeO,% | 前期脱磷率,% | 终点脱磷率,% |

6E37321 | 1.52 | 20.35 | 54.33 | 92.22 |

6E17700 | 1.44 | 23.83 | 54.40 | 92.50 |

6E17714 | 1.51 | 20.95 | 56.78 | 93.11 |

6E37357 | 1.57 | 20.98 | 57.35 | 93.63 |

6E17712 | 1.42 | 20.91 | 57.58 | 92.82 |

3.4 对质量的影响

采用少渣冶炼工艺后,转炉终点渣较正常工艺流动性好,脱磷率提高,终点P、S含量也降低,以钢种LX72A为例(见表4),终点P降低0.0035%,终点S降低0.004%。

表4 钢种LX72A不同造渣工艺下的终点P、S含量对比

造渣工艺 | 熔炼号 | 牌号 | C% | S% | M% | P% | S% |

正常工艺 | 3E14565 | LX72A | 0.722 | 0.25 | 0.56 | 0.015 | 0.011 |

3E24423 | LX72A | 0.718 | 0.23 | 0.52 | 0.016 | 0.014 | |

3E24429 | LX72A | 0.72 | 0.22 | 0.54 | 0.014 | 0.010 | |

少渣工艺 | 6E17057 | LX72A | 0.71 | 0.23 | 0.52 | 0.009 | 0.01 |

6E17065 | LX72A | 0.712 | 0.22 | 0.54 | 0.013 | 0.008 | |

6E17066 | LX72A | 0.718 | 0.24 | 0.55 | 0.011 | 0.008 |

少渣冶炼后,因磷元素造成的成分化废情况也有大幅度降低,比例由2016年1月份的0.49%降低到4~8月份的0.12%左右。

表5为采用少渣工艺前后钢材LX72A金相检验的情况对比,可以看出,采用少渣冶炼工艺,对钢水洁净度没有明显影响。表5 钢种LX72A少渣冶炼前后的金相检验结果对比

造渣工艺 | 统计样本量 | 金相检验,各类夹杂物≤1.0级比例 ,% | |||

A | B | C | D | ||

少渣工艺前 | 80 | 97.5 | 96.25 | 95.0 | 100 |

少渣工艺后 | 100 | 99.0 | 97.0 | 96.0 | 100 |

4 结论

(1)通过对转炉少渣冶炼工艺的研究和实践,证明该工艺是可行的,并取得了显著的效果。

(2)采用少渣冶炼工艺,转炉灰耗降低到34kg/t钢,渣量也减少了25%。

(3)采用少渣冶炼工艺,转炉前期脱磷率有大幅度提高,终点脱磷率达到92%以上。

(4)少渣冶炼工艺的实施,对质量控制也没有太大影响,钢水洁净度未因工艺发生变化而恶化。

参考文献

[1] 赵素华等,少渣炼钢工艺的进步与展望,鞍钢技术,2008年第6期,13~16

[2] 曹东等,100t顶吹转炉双渣深脱磷工艺研究与实践,鞍钢技术,2011年第6期,17~22

[3] 张良明等,马钢120t转炉少渣冶炼工艺应用实践,钢铁,2014年6月,第49卷第6期,26~29

[4] 王诚华,留渣操作工艺在南钢转炉炼钢厂的生产实践,第十三届冶金反应工程学学会会议论文集,118~120

[5] 马春生,低成本生产洁净钢的实践,北京,冶金工业出版社,2016年,72~73

[6] 冯捷等,炼钢基础知识,北京,冶金工业出版社,2010年,120~122

[7] 牛兴明等,260吨转炉留渣操作实践,鞍钢技术,2012年第2期,42~45

[8] 刘伦江等,80吨转炉少渣炼钢工艺实践,武钢技术,2012年12月,第50卷第6期,23~26

[9] 蒋德进等,本钢少渣冶炼工艺生产实践,冶金能源,2014年9月,第33卷第5期,13~17

[10] 王富亮等,鞍钢260吨转炉少渣冶炼实践,鞍钢技术,2013年第4期,43~45

[11] 黄希祜,钢铁冶金原理,北京,冶金工业出版社,2002年

[12] 杨利彬等,转炉少渣冶炼的试验研究及工艺控制,炼钢,2013年6月,第29卷第3期,28~31

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页