龙钢5#高炉净环水质在线处理

来源:2016年第四届炼铁对标、节能降本及相关技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

龙钢5#高炉净环水质在线处理杨建鹏 程建红 李斌宜(陕钢集团龙钢公司炼铁厂) 摘要:介绍龙钢5#高炉净环水在线处理过程及应用效果。通过在线处理,有利于保障高炉冷却系统安全稳定顺行,…

龙钢5#高炉净环水质在线处理

杨建鹏 程建红 李斌宜

(陕钢集团龙钢公司炼铁厂)

摘要:介绍龙钢5#高炉净环水在线处理过程及应用效果。通过在线处理,有利于保障高炉冷却系统安全稳定顺行,同时提高了冷却质量,减少管道、冷却设备侵蚀,延长使用寿命,起到积极的促进作用,为其它高炉在线处理相同问题积累经验。

关键词:净环水在线处理

前言

龙钢公司炼铁5#高炉自2014年12月底开炉,高炉净环各系统投入运行。5#高炉净循环系统主要为炉顶设备、助燃风机、TRT、液压站、除尘设备、喷煤车间、电动鼓风机、空压站、蒸发式冷却器喷淋水等供水。系统总循环水量2950m3/h,补充水量53.10m3/h,循环率98.2%。因系统初建完毕之后,因赶工期未对系统管道进行预处理立即投入使用。在没有做任何保护措施的情况下,系统管道与水和空气接触,导致管道内产生铁锈,且补水氯离子高,加速管道腐蚀。2015年3月,最终导致净环水质泛黄,水中铁离子含量高,水系统设备的安全运行带来重大隐患。在提前制定好方案的基础上,于2015年10月30日---11月6日,对该净环系统进行了在线清洗处理,达到预期的目标。

1. 工艺流程及操作步骤

1.1工序流程:

剥离粘结物----冲洗置换---酸洗----冲洗置换----预膜-----冲洗置换---投入使用

循环冷却水经各用户使用(间接式)升温后的回水利用余压直接上冷却塔(蒸发式冷却器喷淋水不考虑冷却),冷却后流入吸水池,再由各泵组加压后送各用户循环使用。

为保证水质,去除循环冷却过程中带入的尘埃,将部分循环水用泵送至旁通过滤器进行过滤。

过器反洗水直接排入室外排水管网,最终流入全厂污水处理站处理,参加全厂的大污水回用系统。

1.2进度安排

表2 净环进度安排

序 号 | 时 间 进 度 | 操 作 步 骤 |

1 | 10月30日15:00~10月30日20:00 | 黏泥剥离 |

2 | 10月31日9:30~10月31日20:00 | 锈垢清洗 |

3 | 10月31日19:00~11月1日16:00 | 换水、间歇循环 |

4 | 11月1日16:30~11月2日18:00 | 预膜 |

5 | 11月3日~11月6日 | 换水,转入正常运行 |

表3 风机进度安排

序 号 | 时 间 进 度 | 操 作 步 骤 |

1 | 10月30日15:00~10月30日20:00 | 黏泥剥离 |

2 | 10月31日9:30~10月31日20:00 | 锈垢清洗 |

3 | 10月31日19:00~11月2日16:00 | 换水、间歇循环 |

4 | 11月2日16:30~11月3日18:00 | 预膜 |

5 | 11月4日~11月6日 | 换水,转入正常运行 |

表4 喷淋进度安排

序 号 | 时 间 进 度 | 操 作 步 骤 |

1 | 10月30日15:00~10月30日20:00 | 黏泥剥离 |

2 | 10月31日9:30~10月31日20:00 | 锈垢清洗 |

3 | 10月31日19:00~11月2日16:00 | 换水、间歇循环 |

4 | 11月2日16:30~11月3日18:00 | 预膜 |

5 | 11月4日~11月6日 | 换水,转入正常运行 |

3. 操作实施过程

3.1、除油脱脂

根据现场情况,清洗预膜分两个系统进行:煤气净化循环水和低温水系统。低温水和制冷循环水合在一起,这里统一称为低温水系统。

表5 除油脱脂药剂及用量

过 程 | 系统 | 药 剂 | 用量(吨) |

黏泥剥离 | 净环 | ZHN-320 | 0.12 |

喷淋 | ZHN-320 | 0.08 | |

风机 | ZHN-2680粘泥剥离剂 | 0.08 |

3.2锈垢清洗

由于系统处于冷态运行,清洗PH值控制在5.0~6.5运行,这样控制较为缓和的条件下,根据清洗数据本次除锈取得了较好的效果,从系统的浊度、总铁来看都达到了平衡位置。

表6 锈垢清洗药剂及用量

过 程 | 系统 | 药 剂 | 用量(吨) |

锈垢清洗 | 净化 | ZHN-2110清洗剂 | 0.5 |

ZHN-2710消泡剂 | 适量 | ||

喷淋 | ZHN-2110清洗剂 | 0.225 | |

ZHN-2710消泡剂 | 适量 | ||

风机 | ZHN-2110清洗剂 | 0.45 | |

ZHN-2710消泡剂 | 适量 |

3.3预膜及预膜后水质置换

预膜前,对系统进行了锈垢清洗。预膜前的换水时间较长,为不影响全厂生产生活用水,系统换水基本上在晚上进行,清洗预膜结果比较理想。

表7 预膜处理

过 程 | 系统 | 药 剂 | 用量(吨) |

预膜 | 净化 | ZHN-2160预膜剂 | 0.6 |

ZHN-2161预膜增效剂 | 0.2 | ||

ZHN-2825阻垢分散剂 | 0.2 | ||

喷淋 | ZHN-2160预膜剂 | 0.6 | |

ZHN-2161预膜增效剂 | 0.15 | ||

ZHN-2825阻垢分散剂 | 0.15 | ||

风机 | ZHN-2160预膜剂 | 0.35 | |

ZHN-2161预膜增效剂 | 0.15 | ||

ZHN-2825阻垢分散剂 | 0.15 |

4. 现场操作运行结果

根据方案要求在除锈清洗运行过程中为了避免一些换热设备受损pH值控制范围在5.0-6.5之间,这样对系统的清洗达到了较好的效果。

4.1 总铁变化

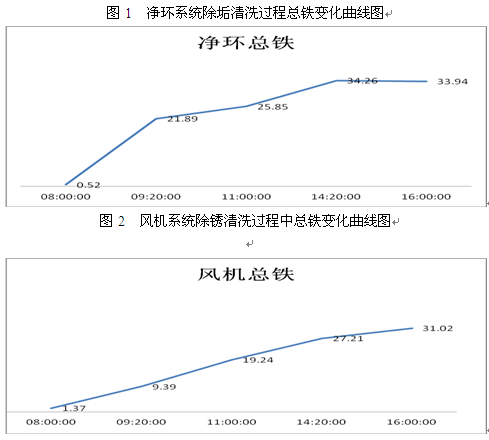

总铁是判断酸洗的一项重要指标,水中总铁在投加ZHN-2110清洗过程中不断升高并逐渐达到平稳,此次清洗根据方案要求控制PH在4.0-6.5之间运行,设备表面浮锈基本清除并使铁离子上升至平稳,上升阶段说明系统中投加的2110起左右,不断溶解管壁的氧化铁,趋近平稳阶段说明清洗目的已达到,管壁的氧化铁基本洗净,置换水之后,给预膜提供一个良好的环境即可进入预膜阶段。总铁曲线见图1、图2:

4.2 挂片腐蚀率(g/ m2.h)

挂片腐蚀率是检验清洗效果的最主要指标要求,在运行过程中安装在挂片器中的试片相当于系统的设备表面,在清洗结束时取出试片计算腐蚀率,腐蚀率:碳钢≤3.0g/m2.h、铜和不锈钢≤0.3 g/ m2.h为清洗效果理想。在本次清洗过程中投加了优良的缓蚀剂,同时PH值控制在标准范围之内,清洗达到了良好的效果,清洗过程中试片腐蚀率如下表:

表8 挂片腐蚀率

系统 | 材 质 | 腐蚀率g/ m2.h | ||

标 准 | 监测平均值 | 结果 | ||

净化 | 碳钢 | ≤3.0 | 0.1072 | 合格 |

风机 | 碳钢 | ≤3.0 | 0.1138 | 合格 |

喷淋 | 碳钢 | ≤3.0 | 0.1210 | 合格 |

根据试片结果看出再对除锈处理的同时确保设备表面材质的安全,达到了理想的清洗效果为预膜奠定了坚实的基础。

从以上的腐蚀率数据、总铁平衡曲线来看,清洗达到理想的效果。

4.3.预膜过程

预膜pH是预膜的主要因素,PH≤5.0时形成的沉积膜因增溶而溶解,PH≥8成膜不致密,所以系统预膜阶段PH值控制在6.0-7.5范围之内运行,其中大多数控制在6.5-7.5之间进行。

Ca2+也是成膜的关键因素,一般要求在预膜过程中Ca2+(以CaCO3计)的浓度要求≥50.0mg/L。

总磷含量是药剂浓度在水中的体现,一般在预膜过程中要求总磷含量在水中的浓度≥15mg/L超过8小时,在本次预膜中水中总磷浓度始终控制在指标范围预膜时间为24小时。预膜完成后系统进行换水当总磷含量在水中的浓度≤15mg/L时换水结束系统转入正常运行。

4.4 成膜效果

风机,净环系统预膜试片试验,如图3

从试片表面来看经过预膜的挂片,表面有明显的色晕,保护膜致密。

5. 结语

(1)在相关单位的配合和双方工作人员的共同努力下,从2015年10月30日到11月4日前后共6天,顺利完成本次清洗预膜工作,风机系统和净环系统效果显著。

(2)清洗完毕之后到2015年11月8日,在未置换水的情况下,水质保持良好、无泛黄迹象,喷淋系统因受系统环境影响,效果没有风机和净环系统效果明显,但较未清洗前也有很大好转,整体清洗、预膜效果良好,达到了计划标准要求。- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页