400m2烧结机单辊破碎机故障分析

来源:2016年第四届炼铁对标、节能降本及相关技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

400m2烧结机单辊破碎机故障分析于占辉(本钢集团北营炼铁厂,辽宁省本溪市,117017)摘要:本钢集团北营炼铁厂400m2烧结机于2014年12月21日投产,投产初期单齿辊破碎机本体、导料槽以及减速机…

400m2烧结机单辊破碎机故障分析

于占辉

(本钢集团北营炼铁厂,辽宁省本溪市,117017)

摘要:本钢集团北营炼铁厂400m2烧结机于2014年12月21日投产,投产初期单齿辊破碎机本体、导料槽以及减速机多次发生故障,极大地制约了生产,文章从工艺和设备角度对单棍破碎机存在问题及经验教训进行了分析总结。

关键词:单齿辊破碎机;减速机;导料槽

Single Roll Crusher Fault Analysis In 400m2 Sintering Machine

YU Zhan-hui

(Beiying Iron-making plant of BX Steel,Benxi Liaoning, 117017)

Abstract: The Benxi Iron and Steel group north camp for iron on December 21,

2014, 400 m2 sintering machine production, the production of single toothed

roll crusher ontology, the early feed trough and speed reducer failure many

times, greatly restricted the production, the article from the perspective of

process and equipment for single rod breaker problems and analyzes

the experience and lessons.

Key words: single toothed roll crusher;reducer;guide chute

1 单棍破碎机工艺

1.1单棍破碎机工艺介绍

本钢集团北营公司新建一台烧结机有效烧结面积为400m2,在机尾设置剪切式水冷轴单辊破碎机对烧结饼进行破碎。当烧结饼运行到机尾,烧结台车挂到机尾星轮上,台车运行到约60°倾角时,台车上的烧结矿在重力作用下滑落到单辊导料槽内,通过导料槽滑落到单辊破碎区进行破碎,破碎至小于150mm温度700℃-800℃烧结矿,经破碎后的热烧结矿进入540㎡鼓风环式冷却机进行冷却。

单棍破碎机具有如下优点: ①破碎过程中的粉化程度小,成品率高;②结构简单、可靠,使用维修方便;③破碎能耗低。

投产后出现了自动化程序问题、减速机故障、导料槽磨料块掉落、单辊过载保护问题、篦板磨损过快的问题。

1.2技术性能

表1 单辊破碎机主要技术性能

Table 1 The main technical performance of single roll crusher

名称 | 工艺参数 | 名称 | 工艺参数 |

正常破碎机能力 | 910t/h | 破碎烧结矿温度 | 750~850℃ |

最大破碎能力破碎后 | 1138/h | 齿辊转速 | 7.128r/min |

粒度 | <150mm | 单辊型号 | ∮2500×5500 |

齿辊 | 篦板 | ||

破碎齿排数 | 17排 | 排数厚度 | 18 |

破碎齿排数每排个数 | 3个 | 厚度 | 150mm |

破碎齿端外径 | 2500mm | 篦板间隙 | 170mm |

齿厚 | 120mm |

|

|

齿间距 | 320mm |

|

|

传动系统 | |||

减速机 |

| 电机 | YKK450-69(IP54) |

低速轴联轴器 | 滚珠联轴器 | 电机转速 | 993r/min |

高速轴联轴器 | 定扭矩联轴器 | 电机功率 | 220KW |

设备作业率 | >95% |

|

|

1.3结构说明

该破碎机由传动装置、辊轴装置、轴承底座、篦板、篦板检修台车及卷扬装置组成。

1.3.1传动装置

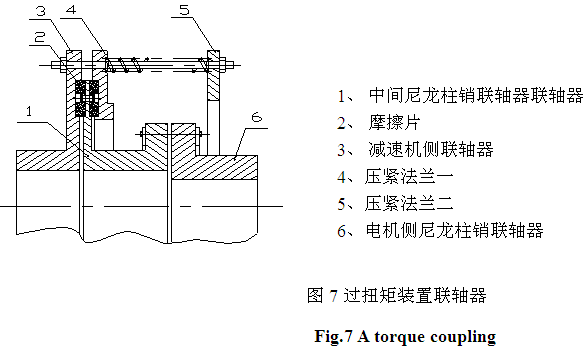

传动装置由电动机、定扭矩联轴器、平行轴减速机、滚珠联轴器、传动底座等组成。电动机采用高压YKK电动机以满足负载变动较大的要求。当破碎机工作时有异物进入破碎机,使破碎机过负荷时,定扭矩打滑控制破碎机停机和设备联锁,以保护电动机及破碎机。

1.3.2辊轴装置

主轴装置由主轴、辊齿、轴承及轴承座、辊轴给排水装置等组成。主轴用35#钢锻制而成,轴的中心有通水孔。主轴焊有17排辊齿,每排辊齿有3个齿,可以充分利用电动机功率,并可相对减少尖峰负荷,每个辊齿均堆焊有20mm厚的耐高温耐磨层,以保护辊轴。

1.3.3篦板装置

篦板由板材及锻钢组焊而成,两侧及工作面堆焊20mm厚的耐高温耐磨合金层。篦板制成单根式,放置于检修车框架的限位槽内,破碎机辊齿位于两篦板间隙内,经辊齿破碎后的烧结矿,从篦板间隙掉落到破碎机下的溜槽内。篦板制成两端对称结构,待一端磨损后可以调头继续使用。

2 单辊破碎机故障及原因分析

2.1自动化工艺系统

投产后一月内烧结系统自动化系统及电气问题比较突出,烧结机多次停机,由于停机后烧结机圆辊布料器、九棍布料器、烧结机、单辊破碎机、环冷机是联锁的,单台设备停机其它设备也会停机,而单棍破碎机的电机为高压设备,禁止连续启停,按照规定高压电机启停时间必须间隔20分钟以上,这样会造成停机时间长,容易造成混合料槽“膨仓”,一旦膨仓,将会需要至少40分钟时间处理料仓积料。为了避免这种情况的再次发生,将单辊设置成不参与整个流程,将单辊设置为单起单停,即其他设备停烧结机停而单辊不停,但是一旦单辊停机烧结机联锁停机,这样烧结机可以手动启动将混合料槽排空,烧结机机尾台车料可以翻下,由于单辊不停台车翻下的料经过破碎排到单辊漏嘴内,这样不至于烧结矿将单辊压住无法启动。

2.2减速机故障

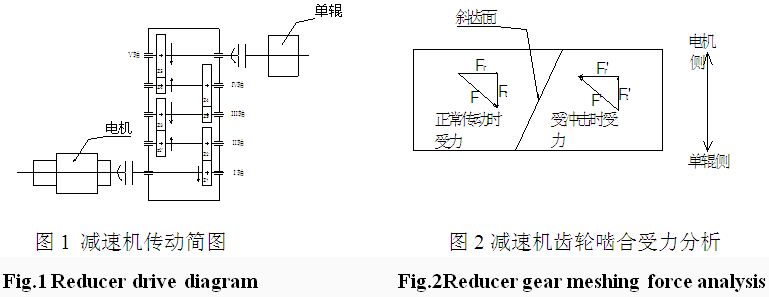

投产10天后,元月1日点检时发现烧结矿掉落到单辊导料槽时,单辊减速机高速轴轴向产生较大的位移,减速机高速轴向电机方向位移量达到6mm,导致电机与减速机高速轴联轴器之间没有间隙而顶到一起,电机承受较大的轴向力而产生振动和噪音。当时为了使减速机继续运转,将电机移开了6mm,可是这种措施加剧了轴向位移,两天后高速轴轴承抱死。减速机轴布置图和减速机传动简图如图1。减速机为四级减速,一段与二段轴为上下结构,减速机配有稀油润滑站。将高速轴拆解后发现靠近电机侧为固定端,而另一侧为浮动端,固定端轴承外环与减速机透盖之间采用长度35mm隔套将轴承轴向固定,浮动端轴承与透盖间没有固定。处理方法将减速机高速轴浮动端增加55mm宽度的隔套,使两端同时受力,将轴向分力由原来一端承受,改为两端共同受力,改造后高速轴轴向位移没有明显变化。

经过运行20天后发现低速轴轴向发生轴向位移约2mm。检修时将低速轴浮动端轴承压盖拆卸发现轴承压盖与轴承外环1.6mm间隙,为了限制轴向位移,并保证轴承轴向有一定的热膨胀量间隙,将压盖法兰加工车削掉0.8mm,这样压盖与轴承外环间隙达到0.8mm,运行一段时间后没有发展,但是烧结饼掉落到导料槽时,由于重力作用烧结饼对导料槽有较大的冲击,导致单辊、减速机、减速机基础产生加到的震动,减速机齿轮啮合时发出噪音。现场运行时,台车约1分钟倾倒物料一次,物料顺一大角度斜坡滑下,冲击破碎辊单侧齿臂。这一冲击力会驱动破碎辊按照原转向加速运转,产生了一个瞬间的扭矩,于是破碎辊带动减速机低速轴沿原旋转方向加速运行,此刻末级大齿轮将变为主动级,使末级齿轮啮合将产生一个轴向力,这个轴向力与原驱动状态下的轴向力方向相反,会使减速机低速轴向背离破碎辊的方向移动。冲击的时间是短暂的,随后破碎辊进入破碎物料的状态,这将为破碎辊带来很大的工作扭矩,此扭矩和先前冲击带来的扭矩是反方向的,将产生的一个轴向力,带动减速机低速轴向趋近破碎辊的方向移动。现场观察到的情况即为减速机低速轴窜动。可见,物料的冲击带来的扭矩是造成减速机低速轴窜动的主要原因。

如图2对减速机齿轮啮合受力分析,减速机是平行轴圆柱斜齿轮,这种结构齿轮传动具有啮合性好、传动平稳、噪音低、承载力高、结构紧凑的优点,但同时会产生轴向力,如图受力分析减速机齿轮啮合时作用在齿面上的圆周力F,F会产生和一个径向分力Fr和轴向分Ft力,原有高速轴只有固定端承受轴向分力,造成固定端轴承超负荷,通过观察烧结台车烧结饼在机尾下落的轨迹(如图4)可以看出,模拟烧结饼在机尾下落时的情景,烧结饼自台车滑落到导料槽内由于烧结饼有向前的惯性力,烧结饼上表面砸到单辊破碎机的齿辊上,烧结饼砸到齿辊上对齿辊产生一个瞬时冲击力,单辊破碎机在破料时会产生一个交变载荷,此时单辊轴成为主动,即减速机输出轴瞬时变为主动,造成减速机齿轮啮合力发生变化,齿轮啮合面也发生变化,减速机轴向力方向发生变化,齿轮的原非啮合面受到圆周力F',同时分解与Ft和Fr方向相反的Ft'和Fr',(如图2)造成输入轴、输出轴轴向往复位移,对轴承产生加大的瞬时冲击载荷,工作不平稳性使齿轮瞬时速比变化,造成齿轮在啮合过程中产生撞击、振动从而产生齿轮的噪声,而减速机轴承为双列圆柱滚子轴承型号22320,这种轴承能够承载较大的径向力但对对轴向力承载力较小,造成轴承损坏。

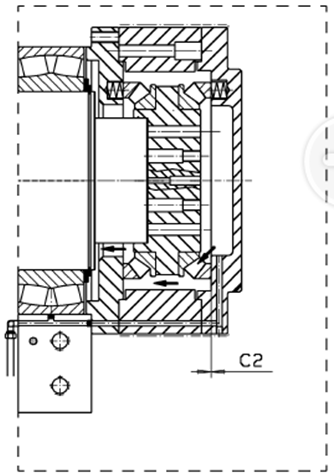

减速机出现问题后,厂家迅速给出了解决方案,减速机改进方案是如图(3)将减速机低速轴由原来的双列圆柱滚子调心轴承外侧增加两套圆锥滚子轴承,圆锥滚子轴承特点,可以承受较大的径向和轴向载荷,由于只能承受单向轴向载荷,因此要承受相反方向的载荷就需要另一套与之对称安装的圆锥滚子轴承。轴承的外环设置弹簧以有效地对轴向力缓冲,并在端部留有C2=0.8mm的轴向热膨胀量。经过改造减速机没有再次出现轴承损坏的问题。

2.3导料槽问题

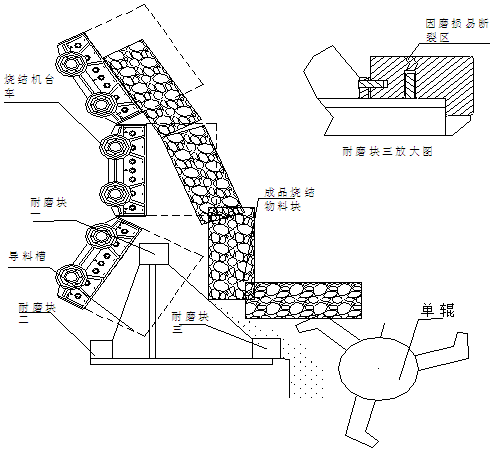

单辊导料槽前端安装了12块耐磨块,投产5个月发生第六块耐磨块掉落,卡在篦条间,导致减速机低速轴滚珠联轴器碎裂的重大事故。如图4磨料块三放大图中磨料块镶嵌在卡槽中,通过固定销固定,在最薄处厚度仅为70mm,(如图4)标注易断裂区,这次磨料块断裂就在此处。通过对下料的模拟烧结饼自台车向下滑料开始打到落料点竖直高度为2.5m,

一个台车的烧结矿10000Kg,

根据动量Ft=Mv

M质量,V触地速度,F平均冲击力,t接触时间,这个与材料有关近似取值为0.2s

物体落地速度:V²=2gh 得:V=√(2gh)

Ft=Mv≈350000N

图4 烧结矿下落模拟

Fig.4 The sinter whereabouts simulation

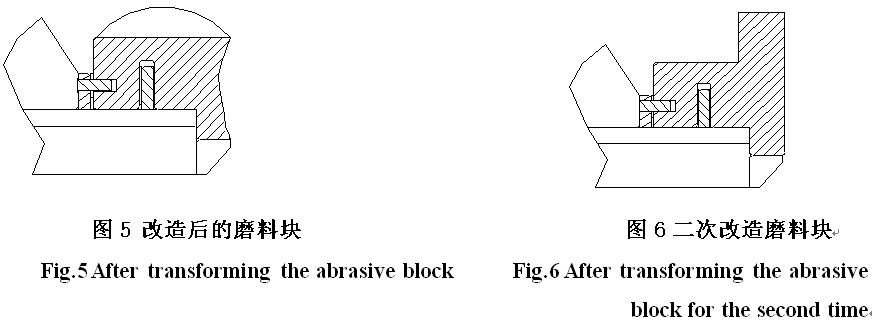

通过近似计算可以看出烧结饼落到导料槽时由势能产生的瞬时冲击较大,加剧了对耐磨块三的磨损,而耐磨块设计同样存在问题,上表面容易受到物料的冲刷,通过侧面剖视图可以看到上表面最薄处仅为70mm,而此处受物料冲刷最严重,磨损最快。首先改变磨料块的结构形式,保证物料的磨损面有足够的强度和厚度,改造后的磨料块(如图5),在受料磨损部位增加耐磨合金凸起,增加了受料区的厚度,通过实践发现增加上部凸起后由于凸起部分增加了下料的阻力,造成物料夹在齿辊与磨料块之间,料块受到齿辊的挤压磨损磨料块的前部,使磨料块前部磨损严重,只使用两个周期,将原有磨料块增加一个方形凸起(如图6),凸起的部位形成了存料区,下料时物料只磨损凸起的上表面,不会对物料形成阻力。物料很顺畅滑落到单辊篦板的破碎区,而且停机检修是不用清理物料就可以判断磨料块磨损程度,从而判断更换周期。

由于烧结矿落差大,也是造成减速机频繁出现故障的主要原因,所以改造导料槽是解决问题的关键。降低烧结饼对导料槽的冲击,改变烧结饼下落的轨迹,使烧结饼沿导料槽方向滑落而不是翻滚,增加台阶是降低落差的有效办法,但是由于设计中烧结机尾部星轮到单辊普随机齿辊中心距6050mm,通过模拟机现场观察,这个数值显然不足,抬高导料槽会造成台车与上部刮料块距离减少,容易使台车篦条刮卡耐磨块一,为降低烧结块下落的落差,在原有导料槽内增加“台阶”,烧结矿首先落到第一级台阶减弱冲击, 然后再翻到下部导料槽内,在滑落到单棍篦板间进行破碎作业。

2.4过载保护问题

单辊导料槽磨料块卡在篦板间时,减速机联轴器摩擦片出现打滑,由于摩擦产生大量热导致摩擦片燃烧,由于导料槽内有500度高温的烧结矿,无法检查是否有异物卡阻单辊,为了马上生产,考虑到还有尼龙柱销保护,所以采取的措施是将摩擦片压紧弹簧的距离X紧到最短,也就使得摩擦片无法起到过负荷切断动力的作用,为了确保单辊篦板间无异物进行反向启动单辊,没有问题,又采取正向手动盘车,也没有问题所以认为无异物,正常启动单辊7分钟后,烧结生产,烧结台车翻了一个台车的料后,伴随着单辊传出巨大的“咔咔”声音减速机低速轴滚珠联轴器内齿套碎裂。减速机一旦出现过扭矩过负荷有电气保护,过扭矩联轴器保护,而这两种保护都没有起到保护作用。经过对两种保护分析找到了原因。首先过扭矩联轴器结构如图7,减速机和电机的半联轴器通过摩擦片传递动力,摩擦片起火后已无法正常使用,所以采取上述方法,通过单辊正传反转都没有卡阻现象,所以错误地认为篦板间无异物,其实是单辊反转时将卡在篦板间的磨料块挑到导料槽内,当台车翻料时将磨料块再次推到了篦板间。而减速机滚珠联轴器内齿套有严重的铸造缺陷,导致尼龙柱销没有起到保护作用。

电气保护是定时限过电流保护,而协议中规定的是反时限保护,所谓定时限过电流保护就是继电保护的动作时间与短路电流的大小无关,时间是恒定的,时间是靠时间继电器的整定来获得的。时间继电器在一定范围内是连续可调的,这种保护方式就称为定时限过电流保护保护装置的动作时间只决定于时间继电器的预先整定的时间,而与被保护回路的短路电流大小无关。单棍减速机设定的整定值达到2倍电流超过25秒时保护动作电源被切断,所以不能有效地保护设备。如果整定时间设置的短,由于启动电流大,设置时间短会使电机启动时即跳电,这种定时间并不适合单辊破碎机。反时限过电流保护是动作时限与被保护线路中电流大小有关的一种保护。当电流大时,保护的动作时限短,而电流小时动作时限长,所以反时限保护更适合单辊工况条件,施工方未按照协议进行施工。

为了保护机械设备,在减速机高速轴和低速轴上设置有接近开关,单辊输出端低速轴转速为7.128r/min,如果单辊有卡阻,接近开关设置为15s检测不到信号(大约一个烧结台车的料),接近开关将信息反馈到烧结主PLC,主PLC就会自动切断电源达到保护的目的。输入端高速轴速度为993r/min,一旦联轴器摩擦片打滑或尼龙注销断裂,减速机停止运转,接近开关将信号传给过扭矩装置,过扭矩装置将信号反馈给烧结主PLC自动切断电源,防止减速机停而电机不停,造成烧结台车继续续翻料将单辊破碎机齿辊埋住。

2.5篦板装置

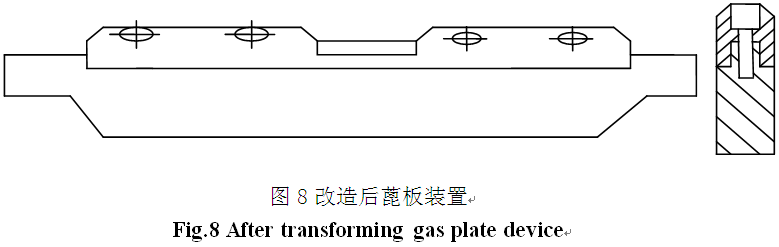

篦板装置由18件篦板并列安装在检修小车上 ,六个月需要将小车拉出将篦板调方向使用。约一年就需要全部更换,但实际磨损量占总重不足1/2,而且每次掉正方向使用都需要将周围物料清理后再将其拉出来,为了延长使用寿命降低费用,便于更换,对篦板形式进行改造。根据实际情况,单辊在破碎物料时,物料夹杂在辊齿与篦板之间,对篦板的侧面产生较强的磨损,这一点从实际磨损可以看到,篦板经过磨损后呈现锥形,侧面磨损占原有侧面高度的3/5,这说明篦板的侧面磨损速度超过正面磨损。将其受料段改造为分体式,上下层两部分,采用Y型配合面(如图8),使其结合牢固稳定,及时壁板磨损严重篦板也不会掉落,更换方便,廉价实用。下部加工成承重支撑面,篦条固定不动可长期使用。

三 结语

通过上述改造,单辊破碎机运行一直平稳,减速机完全满足现场工况,破碎机蓖条、挡料块等使用寿命明显延长,不仅降低了物料的消耗,而且降低了工人的劳动强度,从设备和工艺两方面满足了烧结生产的需要。

参考文献

郭邦海主编,机械工业出版社,机械设计手册,2007.3

张天启主编,冶金工业出版社,烧结机技能知识500问,2012.8

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页