安钢耐酸管线钢超低硫冶金工艺的研究

来源:中国冶金报|浏览:次|评论:0条 [收藏] [评论]

安钢耐酸管线钢超低硫冶金工艺的研究田云生 赵天阳 孙拓 张远强 应用于复杂的潮湿、酸性环境中的抗裂纹、抗侵蚀的钢种如石油、天然气输送用耐酸管线钢,硫[S]含量要求≤0.0020%,对生产…

安钢耐酸管线钢超低硫冶金工艺的研究

田云生 赵天阳 孙拓 张远强

应用于复杂的潮湿、酸性环境中的抗裂纹、抗侵蚀的钢种如石油、天然气输送用耐酸管线钢,硫[S]含量要求≤0.0020%,对生产工艺要求较高,属于管线钢中的前沿产品。随着高酸性天然气气田的开采,这样的超低硫管线钢的需求量日益增加。本文主要分析了安钢150吨LF炉在冶炼超低硫钢过程中深脱工艺的操作流程,进而分析LF炉深脱硫工艺的关键环节,摸索出安钢二炼轧厂生产耐酸管线钢冶金控制工艺。

实施方案及研究动向

炼钢设备及生产工艺。安钢二炼轧厂有3座150吨转炉,炉卷生产线精炼设备采用双车单工位150吨LF炉,为VD炉提供一次精炼钢水等精炼任务。

建立相应的评价机制把关原材料。

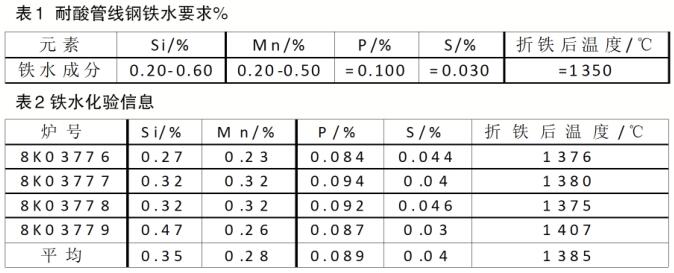

转炉炉渣为碱性氧化渣,脱硫率低,冶炼过程中主要是控制其增硫。因此,在整个工艺控制中,若要得到转炉低硫的粗钢,原材料初始硫含量至关重要。表1为铁水评价标准。

本次试验废钢主要采用本厂返回的废品,一般硫含量均在0.030%以下。实际操作中,在冶炼前,对石灰、铁水进行抽检取样。表2为铁水抽验化验结果。

石灰取样抽检各项指标相对较好,硫含量较低,平均0.024%,满足一级石灰等级要求。

从表1、表2可以看出,铁水硫含量相对较高,只有一炉(8K03779)硫含量达到了目标要求;铁水温度较高,铁水折铁后温度平均为1385摄氏度,合格率为100%。

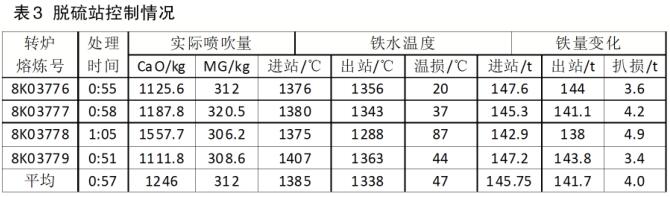

铁水预处理。铁水在入炉前,试验采用铁水预处理工艺,从而降低进入转炉的硫含量。耐酸管线钢冶炼过程中铁水脱硫数据见表3。

从表3可以看出,耐酸管线钢属于超低硫钢,在冶炼过程,脱硫周期相对较长,平均57分钟,由于脱硫精度较高,石灰、镁粉吹入量较多,扒损平均在4吨。

转炉工艺控制。超低硫钢冶炼在转炉与其它钢种区别在于:转炉在吹炼过程中,在C、P进入目标要求后,还要兼顾脱硫任务,转炉吹炼前期、中期,要把炉渣化透,提高炉渣碱度,当磷进入目标后,提高熔池温度,必要时补加渣料以提高后期炉渣碱度,为脱硫提供高碱度条件。

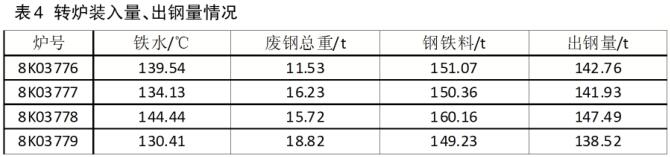

转炉装入量:考虑转炉脱磷和脱碳目标(终点碳≤0.03%,P≤0.012%)及150吨VD炉的冶炼能力,设计上出钢量控制在140吨~145吨,故装入量按铁水140吨,废钢15吨设定(见表4);

从表4可以看出,总装入量基本满足预期设定标准,出钢量略有波动,但能够适应现场冶炼工艺要求。

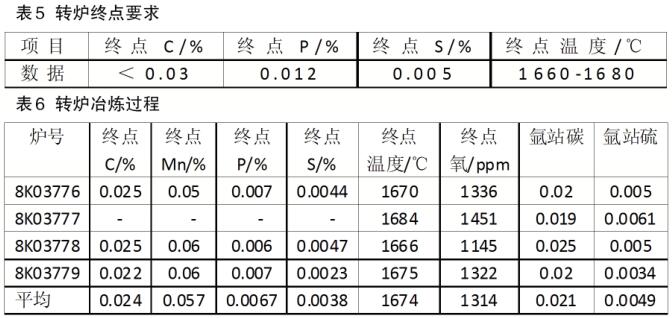

通过以上工艺调整,本次生产转炉终点指标控制较好,实现终点多项指标全部命中(见表5、表6)。

终点碳及终点氧:由于转炉已无底吹,终点氧相对较高,平均1314ppm,终点碳均达到0.03%(除8K03777终点样取样失败)以下。

终点硫:在确保脱硫扒渣,控制硫含量高的炉料(烧结返矿)加入量的条件下,试验采用本厂自产废钢,不加生铁块,同时有意提高吹炼后期温度,在终点取样成功的炉次,终点硫均达到目标要求(目标[S]≤0.005%),平均0.0038%,即39ppmm。终点温度:平均为1674摄氏度,4炉钢全部命中目标(目标要求1660摄氏度~1680摄氏

度)。

合金化:出钢采用金属锰、硅铁进行合金化,过程控制较好,4炉钢Mn全部命中目标。出钢顶渣:转炉出钢过程进行炉渣改质,即在出钢过程中加入一定量的石灰,利用出钢过程钢水的搅动可促进进一步的脱硫,同时为LF炉深脱硫工艺造渣打基础。本次试验出钢过程中一次性加入石灰(前两炉200千克/炉,后两炉300千克/炉)。

LF炉深脱硫工艺研究。

LF炉深脱硫是本次试验的重点。笔者从脱硫的热力学、动力学角度出发,工艺控制上前期以热力学为主,当热力学条件具备后,迅速提高搅拌强度,强化动力学条件,在最短时间内把硫脱至目标要求。

造渣工艺:渣料分三批加入,前两批渣料主要用于造脱硫还原渣,石灰为1500千克/炉~1800千克/炉,精炼剂300千克/炉~600千克/炉,第三批渣料主要用于稀释炉渣中的硫含量,调整炉渣粘度等。

第一炉钢8K03776在LF炉精炼过程控制。8K03776为冶炼的第一炉钢,在LF炉操作如图1~图3所示。

从图1、图2可以看出,本炉钢进LF炉时温度较高,为1615摄氏度。精炼开始6分钟时,试验对本炉钢喂入铝线,至精炼14分钟时,已加入两批渣料,此时石灰加入量共1598千克,精炼剂加入量共300千克,此时的温度为1657摄氏度;观察钢渣液面,渣料已经全部化尽,流动性较好,此时开大氩气流速至300标准升每分钟(如图3),6分钟后取样,钢液的硫[S]含量为20ppm,没有进入目标要求。试验再次送电8分钟,温度显示1698摄氏度,开大氩气流速至850标准升每分钟,搅拌4分钟,取样,钢液硫[S]含量为12ppm,氩气流速为850标准升每分钟搅拌4分钟,再次取样,钢液的硫含量[S]为1ppm。试验将氩气流速调至50标准升每分钟,2分钟后加入第三批渣料,进一步提高渣量,稀释渣中硫含量,避免后序精炼过程发生回硫现象。

从图1~图3及现场冶炼情况分析如下。

温度分析:钢水温度较高,最高温度为1698摄氏度,钢水满足高温条件,具备深脱硫热力学要求;渣量分析:石灰加入量为1898千克,精炼剂为300千克,钢水量为142.76吨,即脱硫时的渣量,石灰占比为13.29千克/吨钢,精炼剂占比为2.10千克/吨钢,总渣量占比为15.39千克/吨钢,本炉钢满足大渣量条件,具备深脱硫热力学要求。碱度分析:脱硫前炉渣碱度R经检验为5.16,碱度较高,满足深脱硫热力学要求。氧化性分析:本炉钢在冶炼过程采用全程控铝操作,从图1可以看到,进LF炉后铝[Al]含量为0.028%,送电6分钟时,进行补加铝线,取样的铝[Al]含量为0.031%,参考相关资料,[Al]≥0.010%时,钢中氧[O]≤0.0007%可推断,此时钢中氧含量较低,钢水满足低氧化性条件,具备深脱硫热力学要求。脱硫动力学分析:本炉钢炉渣成型后,前期脱硫困难,通过搅拌,钢水中硫含量降低不明显。参考资料显示,当硫脱除至0.0015%以下时,硫在钢液中传递成为反应的限制环节。由此可知,前期脱硫由于氩气流量控制较小,搅拌强度不够,钢渣界面更新相对较慢,这是前期脱硫困难的主要原因;后期调整氩气流量,提高搅拌强度后,深脱硫任务顺利完成。

8K03777、8K03778、8K03779在LF炉冶炼情况。根据第1炉的冶炼经验,在以下3炉钢冶炼过程中,对LF炉深脱硫工艺进行优化,当热力学达到要求,即满足脱硫要求的高碱度、高温度、大渣量、低氧化性时,开大底吹氩气(850标准升每分钟),强化动力学条件,搅拌6分钟左右时取样,硫含量全部进入目标要求。

工艺优化后,LF炉操作趋于流程化,过程控制平稳,集中热力学与动力学条件进行强力脱硫过程中,钢水中硫含量降低明显,能够满足耐酸管线钢的超低硫冶金控制工艺要求。

LF炉脱硫综合分析。依据8K03776、8K03777、8K03778、8K03779四炉钢现场冶炼情况及取样结果,对安钢二炼轧厂150吨LF炉深脱硫工艺分析如下。

温度:四炉钢脱硫开始时温度分别为1657摄氏度、1638摄氏度、1612摄氏度、1641摄氏度。第一炉经过调整LF炉底吹氩气流量,强化脱硫动力学条件后,脱硫值进入目标,但此时温度偏高(最高时达1698摄氏度),加剧了钢包、电极等材料的侵蚀程度;后3炉脱硫比较平稳,特别是8K03778,温度相对较低(脱硫开始时温度1612摄氏度),这一温度仍能满足LF炉深脱硫的温度条件,同时由于温度相对较低,对钢包、电极等材料侵蚀相对较小,有利于安全生产。

从表7可以看出,四炉钢脱硫时的渣量大致相同,出钢量按平均142吨计算,从转炉出钢采用石灰改质及LF炉造渣深脱硫,石灰总加入量(包括顶渣、第一批及第二批渣料)平均为1800千克/炉,约12.7千克/吨钢,精炼剂为300千克/炉,约2.06千克/吨钢,第三批渣料主要用于脱硫后稀释渣中硫含量,防止回硫。氧化性:四炉钢在脱硫前均提前喂入铝线进行深脱氧,取样分析四炉钢脱硫前铝含量均在0.030%~0.040%,说明铝控制在0.030%~0.040%时,能够满足LF炉深脱硫工艺的低氧化性要求。动力学条件:8K03776因动力学条件不足,第一次脱硫没有达到目标要求,经氩气流量调整(由300标准升每分钟增加至850标准升每分钟)后,再次脱硫,钢水中的硫下降明显,效果显著。由此分析可知,当热力学条件满足后,增强钢水搅拌强度,强化动力学条件是LF炉达到深脱硫工艺的必要条件。

LF炉深脱硫工艺小结。在耐酸管线钢冶金控制工艺中,LF炉实现深脱硫工艺的条件为:转炉粗钢中硫含量[S]≤0.005%;脱硫温度≥1610摄氏度;脱硫时渣量分别是石灰为1800千克/炉(约12.7千克/吨钢),精炼剂为300千克/炉(约2.06千克/吨钢);脱硫前钢中铝含量[Al]为0.020%~0.050%;碱度R约为5.0;动力学上,在条件允许的前提下尽可能提高搅拌强度,推荐氩气流量为850标准升/分钟。

试验结果

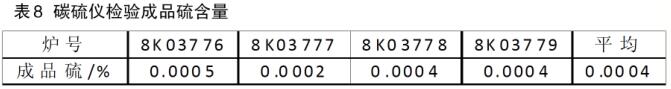

通过控制原材料的硫含量,优化转炉生产工艺,强化LF炉深脱硫能力,安钢二炼轧厂顺利完成了耐酸管线超低硫钢冶炼试验。其通过钢坯取样,采用碳硫仪化验成品硫含量见表8。

从表8可以看出,本次试验硫含量控制较好,成品硫含量全部命中目标要求,最低0.0002%,即2ppm,最高0.0005%,即5ppm,平均0.0004%,即4ppm。

结论

从试验过程及数据统计来看耐酸管线钢冶金控制工艺主要有以下几点:

降低入转炉原材料的硫含量,特别是用量较大的石灰、铁水、废钢等,控制转炉粗钢硫[S]含量≤0.005%;强化LF炉热力学条件,在钢水脱硫开始时,温度可控制在1610摄氏度~1650摄氏度;强化LF炉动力学条件,钢水脱硫时氩气流量为850标准升/分钟;LF炉脱硫时间控制约为6分钟;LF炉脱硫渣量控制,石灰总加入量约为12.7千克/吨钢,精炼剂约2.06千克/吨钢,总渣量约为14.76千克/吨钢;为降低钢水氧含量,LF炉冶炼全程钢水铝[Al]含量保持在0.020%~0.050%。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页